CFRP加工の全て|成形方法から切削加工まで徹底解説

CFRP(炭素繊維強化プラスチック)は軽量かつ高強度な特性を持つ複合材料として、航空宇宙、自動車、スポーツ用品など様々な分野で使用されています。しかし、CFRPの加工には異方性材料特有の課題があり、適切な成形方法や切削加工技術が求められます。本記事では、CFRPの基本的な特徴から、オートクレーブ成形や機械加工などの具体的な加工方法、さらには加工時の注意点や業者選定のポイントまで、CFRP加工に関する全ての情報を詳しく解説します。

目次

CFRPとは?基本的な特徴と材料構成

炭素繊維強化プラスチック(CFRP)の基本概念

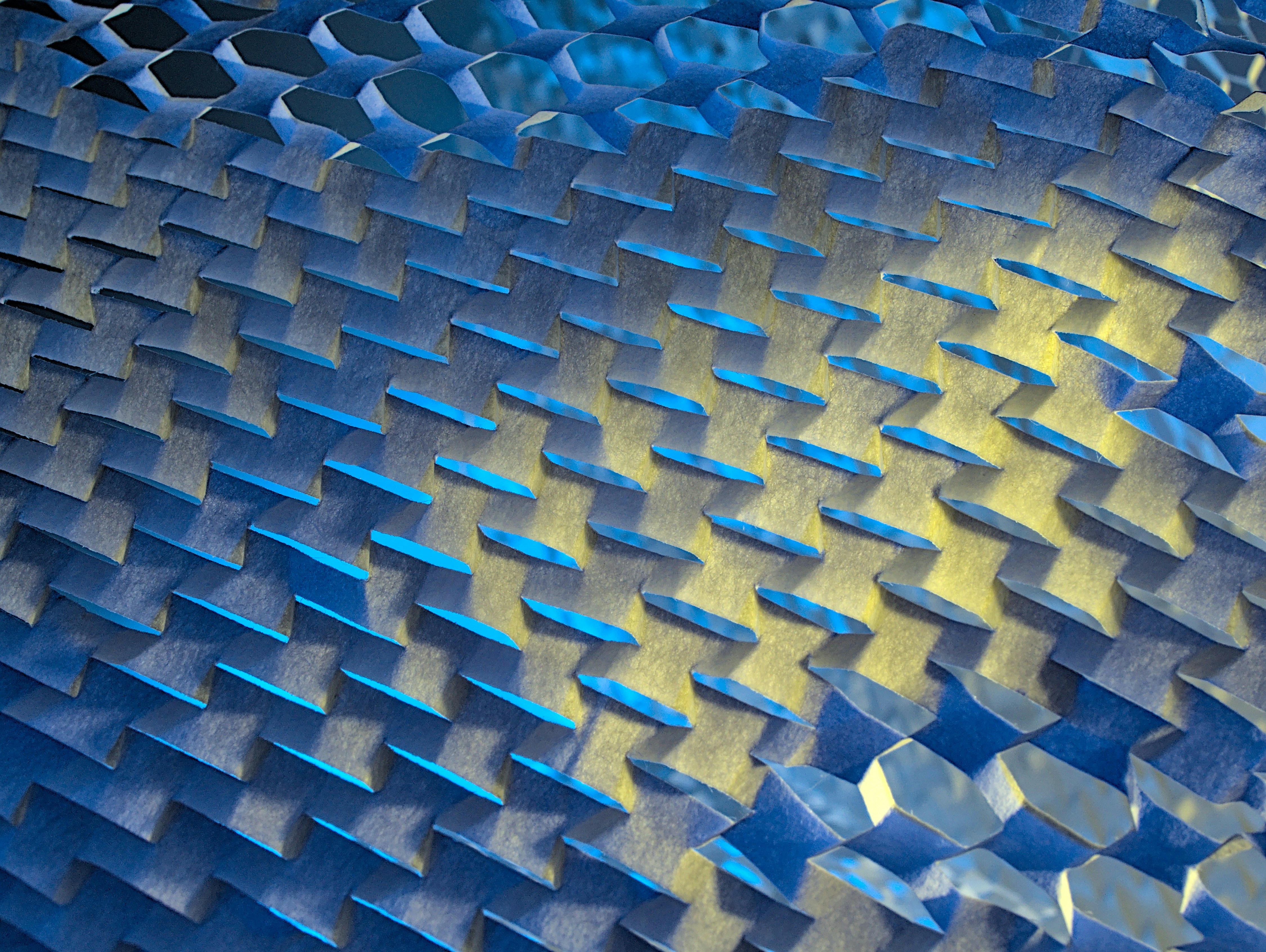

CFRPは炭素繊維強化プラスチックの略称で、炭素繊維と樹脂を組み合わせた複合材料です。CFRPは軽量でありながら金属を上回る強度を持つため、航空宇宙分野や自動車産業など様々な分野で使用されています。CFRP炭素繊維強化プラスチックは、カーボンファイバーと呼ばれる炭素繊維を樹脂で固めることで製造されます。

炭素繊維強化プラスチックであるCFRPの特徴は、繊維の配向により強度や剛性を制御できる点にあります。CFRPは方向性を持つ異方性材料であり、繊維の方向に応じて機械的特性が変化します。この特性により、設計要求に応じた最適な部品を製造することが可能です。

炭素繊維とマトリックス樹脂の役割

CFRPの構成要素である炭素繊維は、カーボングラファイトから製造される高強度素材です。炭素繊維の役割は、主に荷重を支える強化繊維として機能することです。一方、マトリックス樹脂は炭素繊維を結合し、荷重を繊維に伝達する役割を担っています。

繊維と樹脂の組み合わせにより、CFRPは優れた機械的特性を発揮します。炭素繊維の配置や樹脂の種類により、CFRPの特性は大きく変化します。熱硬化性樹脂が一般的に使用されており、成形後の寸法安定性に優れています。

CFRPの優れた特徴(軽量性・高強度・耐久性)

CFRPは軽くて強度が高いという特徴があり、軽量化が求められる分野で広く活用されています。CFRPの密度は鋼材の約1/4程度でありながら、比強度は鋼材を大幅に上回ります。このため、構造部品の軽量化に大きく貢献しています。

耐久性においても、CFRPは金属材料に優れた特性を示します。腐食に対する耐性があり、長期間の使用に耐えることができます。また、疲労特性も良好で、繰り返し荷重に対する耐性が高いことが特徴です。

金属材料との比較とメリット

CFRPと金属材料を比較した場合、軽量性における優位性が顕著です。アルミニウムと比較しても、CFRPの方が軽く、より高い強度を実現できます。特に、比強度(密度当たりの強度)では、CFRPが金属を大幅に上回る性能を示します。

ただし、CFRPには金属材料とは異なる特性もあります。異方性材料であるため、設計時には繊維の配向を考慮する必要があります。また、加工方法も金属加工とは異なるアプローチが必要です。

CFRPの成形方法の種類と特徴

オートクレーブ成形法の工程と特徴

オートクレーブ成形は、CFRPの成形方法の中でも最も高品質な製品を製造できる方法の一つです。この成形法では、炭素繊維と樹脂を積層した後、真空引きを行い、オートクレーブ内で加圧・加熱することで成形品を製造します。

オートクレーブ成形の工程は、まず金型上に炭素繊維を配置し、樹脂を含浸させます。その後、真空バッグで覆い、真空引きを行いながらオートクレーブ内で加圧・加熱されます。この方法により、ボイドの少ない高品質なCFRP成形品が得られます。

RTM(レジン・トランスファー・モールディング)成形

RTM成形法は、繊維を金型内に配置し、樹脂を注入して成形する方法です。この成形方法は、複雑な形状の製品を効率的に製造することができます。金型を使用するため、寸法精度が高く、表面品質に優れた成形品を得ることが可能です。

RTM成形では、繊維強化プラスチックの製造において、樹脂の流動性と硬化特性が重要な要素となります。適切な樹脂選択と成形条件の設定により、高品質な製品を製造できます。

プレス成形とSMC(シート・モールディング・コンパウンド)成形

プレス成形は、予め繊維と樹脂を混合したSMCを金型に配置し、加圧・加熱することで成形する方法です。SMC成形は大量生産に適しており、自動車部品などの量産品に広く使用されています。

SMC成形品は、成形サイクルが短く、複雑な形状でも成形が可能です。また、成形と同時に表面処理も行えるため、後工程の削減にも貢献します。この成形方法は、コストパフォーマンスに優れた製造方法として注目されています。

射出成形による大量生産対応

射出成形は、短繊維CFRPを溶融樹脂と混合し、金型に射出して成形する方法です。この方法は、プラスチック成形の技術を応用しており、大量生産に対応できる利点があります。

射出成形により製造されるCFRP製品は、成形サイクルが短く、自動化が容易です。ただし、繊維長が短いため、長繊維CFRPと比較して機械的特性は劣りますが、軽量化効果と生産性の両立が可能です。

CFRP加工の基本概念と加工方法

CFRP加工とは何か?

CFRP加工は、成形されたCFRP製品に対して、機械加工や切削加工を行い、所要の形状や寸法に仕上げる工程です。CFRPの加工は、金属加工とは異なる特殊な技術が必要であり、素材の特性を理解した上で適切な加工方法を選択する必要があります。

カーボン加工として知られるCFRP加工では、繊維の配向や樹脂の特性を考慮した加工計画が重要です。不適切な加工条件では、繊維の剥離や層間剥離が発生し、製品の品質に影響を与える可能性があります。

機械加工(切削加工)の基本原理

CFRPの機械加工は、主に切削加工により行われます。切削加工では、回転する工具により材料を除去し、所要の形状に仕上げます。CFRPの切削では、繊維の切断と樹脂の除去が同時に行われるため、工具の選択と切削条件の設定が重要です。

切削加工における重要な要素として、切削速度、送り速度、切込み深さがあります。これらの条件を適切に設定することで、加工精度と加工効率を両立させることができます。また、工具の摩耗を抑制し、長時間の加工を可能にします。

精密加工技術と高精度部品製造

CFRPの精密加工では、高精度な部品を製造するために、特殊な工具と加工技術が使用されます。精密加工を行う際には、加工環境の温度管理や振動制御が重要な要素となります。

高精度部品の製造では、加工後の寸法測定と品質管理が不可欠です。CFRPは温度変化による寸法変化が小さいため、精密部品の素材として適していますが、加工時の熱影響を最小限に抑える必要があります。

カーボン加工の特殊性と注意点

カーボン加工では、炭素繊維の特性により、金属加工とは異なる注意点があります。特に、加工時に発生する粉塵の管理が重要であり、適切な集塵設備と防護措置が必要です。

また、CFRPは電気伝導性があるため、加工機械の電気的な絶縁対策も重要です。加工工程では、繊維の方向性を考慮した工具経路の設定により、加工品質の向上が可能です。切削油の使用は一般的に推奨されず、乾式加工が基本となります。

CFRP切削加工の技術的課題と解決策

異方性材料としてのCFRPの加工特性

CFRPは炭素繊維と樹脂が組み合わされた複合材料であり、繊維の配向により機械的性質が大きく異なる異方性材料として知られています。この特性により、CFRP加工においては繊維方向と垂直方向で切削抵抗や加工品質が変化するため、従来の金属加工とは異なるアプローチが必要となります。CFRPの成形方法によっても加工特性が変わり、オートクレーブ成形品とプレス成形品では硬度や繊維の配向状態が異なるため、それぞれに適した加工条件を設定する必要があります。

カーボンファイバーと樹脂の界面では、切削時に繊維が樹脂から剥がれる現象が発生しやすく、これが加工品質に大きな影響を与えます。特に炭素繊維の端面加工では、繊維の引き抜きや毛羽立ちが発生しやすいため、適切な工具選択と切削条件の最適化が重要です。

ドライ加工(乾式加工)の必要性

CFRP加工では、切削油を使用しないドライ加工が基本となります。これは、CFRPが吸湿性を持つ材料であり、切削油が樹脂に浸透することで材料特性が変化する可能性があるためです。また、炭素繊維は導電性を持つため、切削油との組み合わせにより電気的な問題が発生する場合もあります。

ドライ加工を行う際の主な課題は、切削熱の管理です。CFRPの樹脂部分は熱に敏感であり、過度の発熱により樹脂の熱分解や繊維との接着力低下が発生する可能性があります。そのため、適切な切削速度と送り速度の設定、効果的な冷却方法の採用が重要となります。

工具選択と切削条件の最適化

CFRP加工では、炭素繊維の硬度が高く研磨性が強いため、工具の摩耗が激しくなります。一般的には、ダイヤモンド工具やCBN工具などの超硬工具が使用されています。工具の形状も重要で、シャープな切れ刃を持つ工具を選択することで、繊維の切断性能を向上させることができます。

切削条件の最適化においては、高速切削よりも低速で安定した切削を行うことが重要です。送り速度も材料の特性に応じて調整し、繊維の方向性を考慮した工具経路を設定することで、加工品質の向上が期待できます。

繊維の剥離・層間剥離の防止対策

CFRP加工において最も注意すべき品質問題は、繊維の剥離と層間剥離です。これらの現象は、切削時の機械的な力により繊維と樹脂の界面、または積層された繊維層の間で剥離が発生する現象です。防止対策として、適切な工具保持方法、材料の固定方法、切削パラメータの調整が必要です。

特に穴あけ加工では、ドリルの出口部分で層間剥離が発生しやすいため、バックアップ材の使用や段階的な切削速度の調整が効果的です。また、エッジ部分の加工では、繊維の方向を考慮した工具のアプローチ角度の設定が重要となります。

CFRPの弱点と加工時の注意点

カーボンファイバーの欠点と対策

カーボンファイバーは優れた強度と軽量性を持つ一方で、いくつかの欠点があります。主な欠点として、衝撃に対する脆性、コストの高さ、加工時の粉塵発生などが挙げられます。CFRPの加工では、これらの欠点を理解し適切な対策を講じることが品質確保の鍵となります。

脆性については、急激な衝撃荷重に対して割れやすい特性があるため、加工時の工具の取り扱いや材料の固定方法に注意が必要です。また、繊維の方向性により強度が異なるため、設計段階から加工方法を考慮した繊維配向の検討が重要となります。

加工時の発熱と熱変形への対応

CFRP加工における発熱は、樹脂の熱分解や繊維との接着力低下を引き起こす可能性があります。特に熱硬化性樹脂を使用したCFRPでは、再加熱により樹脂の性質が変化する場合があるため、温度管理が重要です。

対策として、断続切削の採用、切削速度の調整、エアブローによる冷却などが効果的です。また、加工品の形状や肉厚により熱の蓄積具合が異なるため、製品ごとに最適な加工条件を設定する必要があります。

粉塵対策と作業環境の安全管理

CFRP加工では、炭素繊維の微細な粉塵が発生するため、作業環境の安全管理が重要です。炭素繊維の粉塵は呼吸器に有害な影響を与える可能性があるため、適切な集塵設備の設置と作業者の保護具着用が必要です。

また、炭素繊維は導電性を持つため、電子機器への影響も考慮する必要があります。加工エリアの清掃と粉塵の適切な処理により、安全で効率的な加工環境を維持することができます。

品質管理と検査方法

CFRP加工品の品質管理では、従来の金属部品とは異なる検査項目と手法が必要となります。主な検査項目として、寸法精度、表面粗さ、繊維の配向状態、層間剥離の有無などがあります。

非破壊検査手法として、超音波検査や目視検査が一般的に使用されており、内部の欠陥や層間剥離の検出に有効です。また、外観検査では繊維の毛羽立ちや樹脂の変色などをチェックし、加工条件の適切性を評価します。

形状別・用途別のCFRP加工事例

航空宇宙分野での構造部品加工

航空宇宙分野では、CFRPは軽量化と高強度を両立する重要な素材として使用されています。主な用途として、機体外板、翼構造、胴体フレームなどの構造部品があります。これらの部品は、高い精密加工技術と厳格な品質管理が要求され、オートクレーブ成形により製造されたCFRP素材を機械加工により最終形状に仕上げます。

航空宇宙用途では、軽量化による燃費向上効果が大きく、金属部品からCFRPへの置き換えが積極的に進められています。加工においては、複雑な三次元形状や精密な穴あけ加工が多く、高度な技術と設備が必要となります。

自動車産業での軽量化部品

自動車産業では、燃費向上と環境負荷低減のため、CFRPによる軽量化が重要な技術課題となっています。ボディパネル、シャシー部品、エンジン周辺部品などで、CFRPの採用が拡大しています。自動車用途では、大量生産への対応が重要であり、射出成形やプレス成形などの効率的な成形方法が採用されています。

加工面では、量産性を重視した加工方法の開発が進められており、従来の金属部品と同等のコストと品質を実現するための技術革新が続けられています。

スポーツ用品・レジャー製品への応用

スポーツ用品分野では、CFRPの軽量性と高強度特性を活かした製品開発が活発に行われています。ゴルフクラブ、テニスラケット、自転車フレーム、釣り竿などで、CFRPが広く使用されています。

これらの製品では、使用者の感性に関わる特性も重要であり、加工精度や表面品質への要求が高くなっています。また、製品の形状や使用条件に応じて、最適な繊維配向と加工方法を選択することが重要です。

産業機械・医療機器での精密部品

産業機械や医療機器分野では、CFRPの耐薬品性、非磁性、軽量性などの特性を活かした精密部品の需要が増加しています。これらの用途では、高い寸法精度と表面品質が要求され、精密加工技術の活用が重要となります。

医療機器用途では、生体適合性や滅菌処理への対応も考慮する必要があり、材料選択から加工方法まで総合的な検討が必要です。

CFRP加工業者の選び方と委託のポイント

カーボン加工業者の技術力評価基準

CFRP加工業者を選定する際は、技術力の評価が最も重要な要素となります。主な評価基準として、CFRP加工の実績年数、対応可能な加工方法の種類、保有する設備の精度と能力、技術者の専門性などがあります。特に、異方性材料であるCFRPの特性を理解し、適切な加工条件を設定できる技術力が重要です。

また、様々な成形方法で製造されたCFRPに対応できる柔軟性や、新しい材料や加工技術への対応力も評価のポイントとなります。過去の加工事例や技術的な課題解決能力を確認することで、信頼できる業者を選定することができます。

設備・加工能力の確認ポイント

CFRP加工には専用の設備と技術が必要であり、業者の設備・加工能力の確認が重要です。主な確認ポイントとして、切削加工機の精度と剛性、集塵設備の性能、工具の種類と管理体制、測定・検査設備の充実度などがあります。

特に、CFRP加工では粉塵対策が重要であり、適切な集塵設備を持つ業者を選択することが作業環境の安全性確保につながります。また、加工可能なサイズや形状の範囲、対応可能な精度レベルも重要な選定基準となります。

品質保証体制と認証の重要性

CFRP加工業者の品質保証体制は、製品の信頼性確保において重要な要素です。ISO9001などの品質管理システムの認証取得状況、検査・測定体制の整備状況、不適合品への対応体制などを確認する必要があります。

特に航空宇宙や医療機器などの高い品質要求がある分野では、業界特有の認証や資格の取得状況も重要な選定基準となります。また、品質記録の管理体制や、問題発生時のトレーサビリティ確保も確認すべきポイントです。

コストと納期のバランス

CFRP加工業者の選定では、技術力や品質保証体制とともに、コストと納期のバランスも重要な考慮要素となります。CFRP加工は専門性が高く、一般的に金属加工よりもコストが高くなる傾向がありますが、適切な業者選定により最適なバランスを実現することができます。

コスト評価においては、材料費、加工費、検査費用などの内訳を明確にし、長期的なパートナーシップを前提とした価格設定を検討することが重要です。また、納期については、加工の複雑さや品質要求レベルに応じた現実的なスケジュール設定が必要であり、無理な短納期要求は品質低下のリスクを高める可能性があります。

CFRP加工の最新技術動向と将来展望

新しい成形技術の開発動向

CFRP加工において、従来のオートクレーブ成形法に代わる新しい成形技術が注目されています。最新の成形方法として、熱可塑性CFRPの成形技術が急速に発展しており、従来の熱硬化性樹脂では困難だった短時間での成形が可能になりました。これらの技術革新により、cfrp加工の効率化と大量生産への対応が実現されています。

特に、炭素繊維とマトリックス樹脂を組み合わせた複合材料の成形において、新しい成形法が開発されています。これらの手法では、成形型の設計改良と加圧条件の最適化により、より複雑な形状の部品製造が可能となっています。また、成形品の品質向上と製造コストの削減を両立した技術が実用化されています。

自動化・ロボット化による効率向上

CFRP加工の分野では、切削加工やカーボン加工の自動化が進んでいます。機械加工においてロボットシステムを導入することで、精密加工の精度向上と作業効率の大幅な改善が実現されています。特に、異方性材料であるCFRPの特性に対応した専用の加工システムが開発されており、繊維の方向性を考慮した最適な加工パスの自動生成が可能になっています。

また、AIを活用した加工条件の最適化により、カーボンファイバーの損傷を最小限に抑えながら、高品質な加工を実現する技術が導入されています。これらの自動化技術は、従来の手作業による加工と比較して、品質の安定性と生産性の向上を同時に達成しています。

複合材料の新しい組み合わせ

次世代のCFRP素材として、炭素繊維と異なる繊維を組み合わせたハイブリッド複合材料の開発が進んでいます。これらの新しい素材は、従来のCFRPの弱点を補完し、より幅広い用途での使用が期待されています。例えば、ガラス繊維やアラミド繊維との組み合わせにより、コストパフォーマンスと性能のバランスが最適化された材料が開発されています。

さらに、ナノ材料を添加した強化樹脂の開発により、CFRPの機械的性質と熱的性質の向上が図られています。これらの技術革新により、航空宇宙分野から自動車産業まで、より広範囲での軽量化と高性能化が実現されています。

持続可能な製造技術への取り組み

環境への配慮が重視される中、CFRP加工においても持続可能な製造技術の開発が進んでいます。リサイクル可能な樹脂の使用や、製造過程での環境負荷削減を目指した技術が導入されています。特に、炭素繊維のリサイクル技術の発展により、使用済みCFRP部品からの繊維回収と再利用が実現されています。

また、製造工程での省エネルギー化と廃棄物削減を目指した取り組みが活発化しており、成形工程の効率化と環境負荷の軽減が同時に追求されています。これらの技術は、CFRPの普及拡大と環境保護の両立を実現する重要な要素となっています。

CFRP加工のコスト削減と効率化

材料歩留まりの改善方法

CFRP加工において、材料コストの削減は重要な課題です。炭素繊維は高価な素材であるため、材料の歩留まり向上が経済性に大きく影響します。最新の設計技術により、部品形状を最適化することで、材料の無駄を最小限に抑えることが可能になっています。

また、成形型の設計改良により、一度の成形で複数の部品を同時に製造する手法が開発されています。これにより、樹脂の使用量を削減し、全体的な材料コストの低減が実現されています。さらに、端材の有効活用により、製造工程全体での材料使用効率が向上しています。

加工工程の最適化による時間短縮

CFRP加工の効率化には、加工工程の最適化が不可欠です。従来の多工程による加工から、統合された工程への移行により、製造時間の大幅な短縮が実現されています。特に、切削加工とカーボン加工を組み合わせた複合加工技術により、一度のセットアップで複数の加工作業を完了することが可能になっています。

加工工程の最適化により、従来比で30-50%の時間短縮が実現され、製造コストの削減と納期の短縮が同時に達成されています。これらの改善により、CFRP部品の競争力が向上し、より多くの分野での採用が進んでいます。

金型・治具設計の工夫

成形品の品質向上とコスト削減のため、金型設計の最適化が重要な要素となっています。新しい金型技術により、複雑な形状の成形が可能になり、後加工の工程を削減することで全体的な製造コストの低減が実現されています。

また、治具設計の改良により、加工時の部品固定がより確実になり、加工精度の向上と作業効率の改善が図られています。これらの技術により、精密加工が要求される航空宇宙分野や医療機器分野での品質要求にも対応可能になっています。

量産化に向けた取り組み

CFRP加工の量産化には、従来の手作業中心の製造から自動化への転換が必要です。大量生産に対応した成形技術の開発により、射出成形やプレス成形での高い生産性が実現されています。特に、自動車産業での需要拡大に対応するため、短いサイクルタイムでの成形が可能な技術が開発されています。

さらに、品質管理システムの自動化により、量産時の品質安定性が確保されています。これらの技術革新により、CFRPの適用範囲が拡大し、より多くの産業分野での活用が期待されています。

FAQ(よくある質問)

CFRP加工とは何ですか?

CFRP加工とは、炭素繊維強化プラスチック(CFRP)を機械加工や成形加工により、所定の形状や寸法に加工する技術です。CFRPは炭素繊維とマトリックス樹脂から構成される複合材料で、軽量でありながら高い強度を持つ特徴があります。加工方法には切削加工、研削加工、穴あけ加工などがあり、精密加工が要求される部品の製造に使用されています。

CFRPの弱点は何ですか?

CFRPの主な弱点は、異方性材料であるため方向により強度が異なること、衝撃に対する耐性が金属に比べて劣ること、高温環境での使用に制限があることです。また、材料コストが高く、加工時に特殊な工具や技術が必要になることも課題として挙げられます。さらに、繊維の剥離や層間剥離が発生しやすく、加工時の品質管理が重要になります。

カーボンファイバーの欠点は何ですか?

カーボンファイバーの欠点として、材料価格が高いこと、加工時に繊維の損傷が発生しやすいこと、導電性があるため電気絶縁が必要な用途に制限があることが挙げられます。また、紫外線に対する耐性が低く、屋外での長期使用には表面処理が必要になります。さらに、繊維の方向性により性能が大きく左右されるため、設計時の配慮が重要になります。

CFRPの加工に切削油は使えますか?

CFRPの加工では、一般的に切削油の使用は推奨されません。CFRPは樹脂成分を含むため、切削油が樹脂に浸透して材料特性に影響を与える可能性があります。そのため、ドライ加工(乾式加工)が基本となり、エアブローや集塵装置を使用して切削粉を除去します。どうしても潤滑が必要な場合は、専用の水溶性切削液を少量使用することがありますが、事前の材料適合性確認が必要です。

カーボン加工とは何ですか?

カーボン加工とは、炭素繊維やカーボングラファイト、CFRPなどの炭素系材料を機械加工により成形する技術です。これらの素材は軽量で高強度という優れた特性を持つ反面、加工時に特殊な技術と工具が必要になります。カーボン加工では、繊維の方向性を考慮した加工条件の設定、専用工具の使用、適切な切削速度の選定が重要となります。

カーボン加工をしてくれる業者は?

カーボン加工に対応する業者を選ぶ際は、CFRP加工の実績と技術力を重視することが重要です。専用の加工設備を保有し、炭素繊維の特性を理解した技術者が在籍する企業を選定する必要があります。また、品質管理体制が整備されており、航空宇宙や自動車産業での認証を取得している業者が信頼できます。加工能力、対応サイズ、納期、コストを総合的に評価して選定することが推奨されます。

カーボンの欠点は何ですか?

カーボン材料の欠点として、脆性的な破壊モードを示すこと、加工時の粉塵が健康に影響を与える可能性があること、高い材料コストが挙げられます。また、温度変化による寸法変化が金属材料と異なるため、異種材料との組み合わせ時に熱応力が発生する可能性があります。さらに、修理や再加工が困難で、損傷した場合の対応が限定的になることも課題です。

カーボンの切削性は?

カーボン材料の切削性は、繊維の方向性と樹脂の種類により大きく影響されます。繊維方向に対して適切な切削角度を設定することで、繊維の損傷を最小限に抑えた加工が可能です。しかし、層間剥離や繊維の引き抜きが発生しやすく、専用の工具と最適化された切削条件が必要になります。また、切削速度を適切に設定することで、熱による樹脂の劣化を防ぎ、高品質な加工面を得ることができます。