脱磁器メーカー5選|選び方と用途別おすすめを徹底比較

製造業において残留磁気の除去は品質管理の重要な要素です。金型や鋼板、長尺物など様々な製品の脱磁に対応できるメーカー選びは、生産効率と製品品質に直結します。本記事では、技術力・価格・対応範囲を基準に厳選した脱磁器メーカー5社を詳しく紹介し、用途別の最適な選び方から導入時のポイントまで解説します。

目次

脱磁器とは?製造業で重要な磁気対策の基礎知識

脱磁の定義と必要性

脱磁とは、鉄や鋼などの磁性材料に残留した磁気を除去する処理のことです。製造業において、工作機械での加工や溶接作業、熱処理などの工程を経た製品には、意図しない磁力が残ることがあります。この残留磁気は、後工程での組み立て作業や品質検査に様々な悪影響を与えるため、適切な脱磁処理が不可欠です。

脱磁処理は製品品質の向上と作業効率の改善に直結する重要な工程であり、特に精密部品や電子機器の製造では欠かすことができません。磁界を利用した脱磁器や脱磁装置を製造ラインに入れることで、一貫した品質管理を実現できます。

残留磁気が製品に与える影響

残留磁気が製品に与える影響は多岐にわたります。まず、組み立て作業において、磁化された部品同士がくっついてしまい、作業効率が大幅に低下することがあります。また、鉄粉などの異物が製品表面に付着し、外観品質や機能に悪影響を及ぼす現象も発生します。

電子機器の場合、残留磁気は回路の正常な動作を妨げる原因となり、製品の信頼性に重大な問題をもたらします。精密測定器では、わずかな磁力でも測定精度に影響するため、出荷前の脱磁処理が必須となります。これらの問題を回避するためには、適切な脱磁方法を選択し、確実に磁気を除去することが重要です。

着磁と脱磁の関係性

着磁とは、磁性材料に磁力を与える処理のことで、脱磁とは逆の現象です。製造工程において、材料は様々な要因で着磁されることがあります。例えば、電流を流す溶接作業や、強力な磁界にさらされる加工工程では、意図せず着磁が発生します。

着磁された製品を正常な状態に戻すためには、適切な脱磁処理が必要です。着磁の程度や材料の特性に応じて、最適な脱磁器を選定することが重要です。コイル式の脱磁器では、交流磁界を段階的に減衰させることで、効果的に着磁を解除できます。

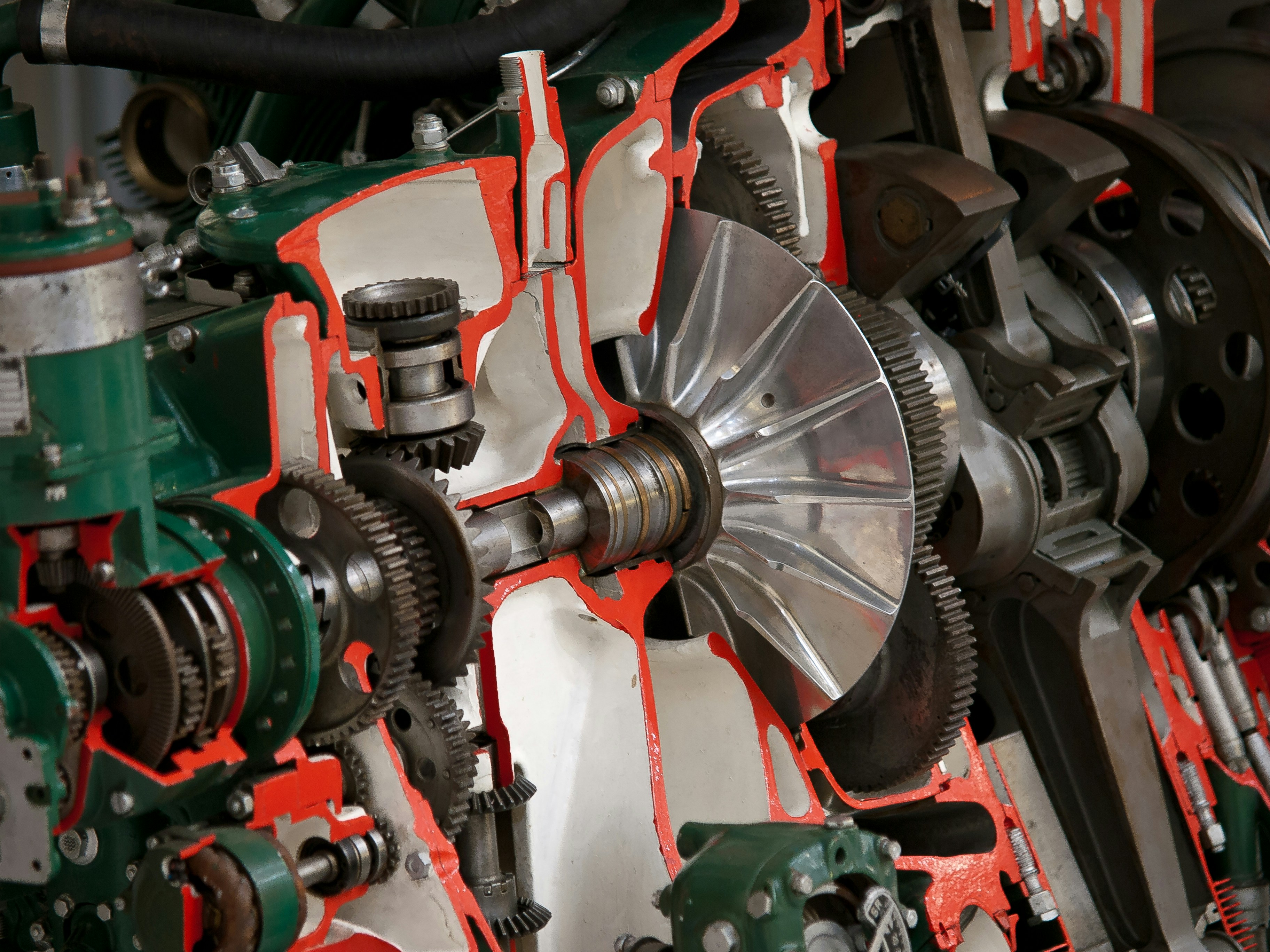

脱磁装置の基本的な仕組み

脱磁装置は、交流磁界を利用して材料内部の磁気配列を無秩序な状態に戻す仕組みです。基本的な動作原理は、まず対象物を強い交流磁界にさらし、その後徐々に磁界の強度を減少させることで、材料内部の磁区をランダムに配置し直します。

装置の種類によって、通過式やコイル式など異なる構造がありますが、いずれも電流制御により磁界の強さを調整します。温度や処理時間も脱磁効果に影響するため、材料の特性や形状に応じた適切な設定が必要です。最新の脱磁装置では、処理結果をモニターし、確実な脱磁状態を確認できる機能も搭載されています。

脱磁器メーカー5選の詳細紹介

株式会社ジーネット

株式会社ジーネットは創業以来30年以上にわたり、高品質な脱磁器の開発・製造に特化した専門メーカーです。独自の技術力で医療機器から精密機器まで幅広い産業向けの脱磁ソリューションを提供しています。特に大型機器の脱磁処理において業界トップクラスの実績を誇り、顧客ニーズに合わせたカスタマイズ対応が強みです。環境に配慮した省エネ設計と高い安全性を両立させた製品開発で、国内外から高い評価を得ています。24時間体制のサポート体制と迅速なメンテナンスサービスで顧客満足度No.1を実現しています。

| 会社名 | 株式会社ジーネット |

| 本社所在地 | 大阪市中央区南新町1-2-10 |

| 会社HP | https://g-net.co.jp/ |

株式会社菱小

株式会社菱小は、1989年設立以来30年以上にわたり業界をリードする脱磁器の専門メーカーです。産業機器や電子部品製造工程で発生する磁気問題を解決する高性能脱磁装置を開発・製造しています。独自技術による高精度脱磁処理は精密機器の品質向上に貢献し、オーダーメイド設計にも対応可能。国内生産による品質管理の徹底と熟練技術者による丁寧なアフターサービスで、幅広い業界から信頼を獲得しています。環境負荷低減に配慮した省エネ型脱磁器の開発も推進し、持続可能なものづくりをサポートしています。

| 会社名 | 株式会社菱小 |

| 本社所在地 | 東京都墨田区太平2−3−3 KOIKE 第2Bld.3F |

| 会社HP | https://www.hishiko.co.jp/ |

カネテック株式会社

カネテック株式会社は、永電磁石応用機器の専門メーカーとして50年以上の歴史を持ち、磁気工学技術を駆使した高品質な脱磁器をはじめとする磁気応用製品を提供しています。産業機器分野での磁気応用技術のリーディングカンパニーとして、工作機械、FA機器、物流機器向けの磁気製品を国内外で展開し、特に脱磁技術においては様々な形状・用途に対応した製品ラインナップで多様なニーズに応えています。自社開発・製造にこだわり、お客様の課題解決に貢献する技術力とサポート体制が特徴です。

| 会社名 | カネテック株式会社 |

| 本社所在地 | 長野県上田市上田原1111 |

| 会社HP | https://www.kanetec.co.jp/ |

株式会社マグナ

株式会社マグナは、永久磁石(ネオジム磁石やフェライト磁石など)の製造販売を主軸とし、高い精度と豊富なバリエーション、安定した供給体制を誇る磁石メーカーです。軽量コンパクトなハンディ・テスラメーター(MG-901/801)や高精度なTM-4702、3軸測定可能なTM-4300、磁束校正器としての基準磁界マグネットや磁場が可視化できるマグナビュワーシートなど、多様な磁気検査・測定機器を手がけ、柔軟なカスタム対応やOEM供給にも対応しております。

| 会社名 | 株式会社マグナ |

| 本社所在地 | 東京都渋谷区代々木一丁目58番1号 石山ビル5階 |

| 会社HP | https://www.magna-tokyo.com/ |

脱磁器メーカーの選び方と比較ポイント

対応可能な製品形状とサイズ

脱磁器メーカーを選定する際の最重要ポイントは、対象製品の形状とサイズへの対応能力です。長尺物や大型の鋼板を処理する場合は、十分な容量と適切な構造を持つ装置が必要になります。また、複雑な形状の金型や精密部品では、均一な磁界を形成できる設計が求められます。

メーカーごとに得意とする製品サイズや形状が異なるため、事前に対応可能範囲を確認することが重要です。一部のメーカーでは、カスタム設計により特殊な形状にも対応しており、個別のニーズに合わせた提案が可能です。搬送システムとの連携も考慮し、製造ラインに適合する仕様を選択する必要があります。

価格帯と費用対効果

脱磁器の価格は、装置の容量や機能、メーカーによって大きく異なります。基本的な卓上型の商品であれば数十万円から導入可能ですが、大型の製造ライン用装置では数百万円から数千万円の投資が必要になる場合もあります。

価格比較の際は、初期投資だけでなく、ランニングコストやメンテナンス費用も含めた総コストで評価することが大切です。また、処理能力や処理時間、エネルギー効率なども考慮し、長期的な費用対効果を検討する必要があります。一部のメーカーでは、リース契約や分割払いなど、導入しやすい支払い方法も提供しています。

技術力と磁界の強さ

各メーカーの技術力は、磁界の強さや制御精度、処理の安定性に大きく影響します。強力な磁界を発生できる装置ほど、確実な脱磁処理が可能になりますが、一方で消費電力や装置サイズも大きくなる傾向があります。

メーカーの技術力を評価する際は、磁界の最大強度だけでなく、制御の精密さや再現性も重要な判断基準となります。実績のあるメーカーでは、様々な材料や条件での脱磁データを蓄積しており、最適な処理条件を提案できます。また、新しい技術への取り組みや研究開発体制も、将来的なニーズへの対応力を示す指標です。

アフターサポートと保守体制

脱磁器は製造ラインの重要な設備であるため、トラブル時の迅速な対応や定期的なメンテナンスが不可欠です。メーカーのアフターサポート体制は、設備の稼働率や生産性に直接影響するため、選定時の重要な判断材料となります。

全国に拠点を持つメーカーや、24時間対応の保守サービスを提供するメーカーでは、緊急時にも安心して対応を依頼できます。また、定期点検や予防保全のプログラム、操作教育やトレーニングの充実度も確認すべきポイントです。長期間にわたる安定運用を実現するためには、信頼できるパートナーとしてのメーカー選択が重要です。

用途別おすすめ脱磁器メーカーの使い分け

金型・鋼板の脱磁に適したメーカー

金型や鋼板の脱磁処理においては、大型かつ重量のある製品に対応できる高出力の脱磁装置が必要となります。これらの用途では、強力な磁界を発生させる能力と、様々な形状に対応できる柔軟性が求められます。

金型の脱磁において重要なことは、複雑な形状でも均一に脱磁処理が行えることです。特に精密な金型では、残留磁気により製品の品質に影響が出る場合があるため、確実な脱磁が求められます。価格帯としては、中型の金型用脱磁器で300万円から800万円程度、大型の鋼板対応機種では1000万円を超える商品も存在します。

鋼板の脱磁に関しては、長尺物への対応が重要な要素となります。コイル式の脱磁器を複数組み合わせることで、大型の鋼板でも効率的に脱磁処理を行うことが可能です。搬送システムと一体化した装置を導入することで、作業効率の向上も図れます。

長尺物対応可能なメーカー

長尺物の脱磁処理では、通常の脱磁器では対応できないサイズの製品を扱う必要があります。長尺物専用の脱磁装置は、搬送機能と組み合わせた通過式の設計が一般的で、連続的な脱磁処理が可能です。

この種類の脱磁器は、製品を搬送ラインに載せたまま脱磁処理を行えるため、大量生産にも対応できます。磁界の強さを調整することで、様々な材質の長尺物に適した脱磁が実現できます。価格は装置の容量や搬送距離により大きく異なり、基本的な機種で500万円程度から、大型の産業用装置では数千万円に達するものもあります。

長尺物の脱磁に特化したメーカーでは、製品の形状や材質に応じてカスタマイズされた商品を提供しています。鉄粉の付着が問題となる場合には、脱磁と同時に清浄化も行える複合機能を持つ装置も開発されています。

製造ライン組み込み型を得意とするメーカー

製造ラインへの組み込みを前提とした脱磁装置では、既存の生産システムとの親和性が重要な要素となります。この分野に特化したメーカーでは、顧客の製造ラインの設計に合わせて、最適な脱磁ソリューションを提供しています。

ライン組み込み型の脱磁装置は、連続生産における品質管理の要として機能し、着磁した製品を自動的に正常な状態に戻します。コンベアシステムと連動した制御により、製品が通過するタイミングで自動的に脱磁処理が実行されます。

このタイプの装置では、温度管理や電流制御も重要な要素となり、長時間の連続運転でも安定した脱磁効果を維持できる設計が求められます。価格は組み込む機能や処理能力により幅広く、標準的な機種で800万円から2000万円程度が相場となっています。

鉄粉除去と脱磁を同時処理できるメーカー

製造現場では、脱磁と同時に鉄粉の除去が必要となるケースが多く見られます。このようなニーズに対応するため、複合機能を持つ脱磁装置を開発するメーカーが注目されています。

鉄粉除去機能付きの脱磁器では、強力な磁界により製品から鉄粉を引き離し、その後の脱磁処理により製品を正常な磁気状態に戻します。この一連の処理により、製品の品質向上と作業効率の改善を同時に実現できます。

このような複合機能を持つ装置の価格は、単機能の脱磁器と比較して高価になる傾向がありますが、複数の工程を統合できることから、総合的なコストパフォーマンスは優れています。容量や処理能力に応じて、1000万円から3000万円程度の価格帯となることが一般的です。

脱磁器の種類と特徴

コイル式脱磁器の特徴

コイル式脱磁器は、電磁コイルにより交流磁界を発生させ、段階的に磁界を減衰させることで脱磁を行う方式です。この方法により、確実かつ均一な脱磁処理が可能となります。

コイル式の最大の特徴は、処理する製品の形状やサイズに応じて、コイルの配置や電流の制御を調整できることです。複数のコイルを組み合わせることで、大型の製品や複雑な形状の製品にも対応可能です。温度上昇を抑制する冷却システムを組み込んだ商品も多く、連続使用にも適しています。

価格面では、小型の卓上型コイル式脱磁器で50万円程度から、大型の産業用機種では数百万円の価格帯となります。磁力の強さや処理能力により価格は大きく変動し、特殊な仕様の場合にはさらに高価になる場合があります。

通過式脱磁装置の特徴

通過式脱磁装置は、製品を搬送しながら連続的に脱磁処理を行う方式で、大量生産に適した装置です。製品が装置を通過する際に自動的に脱磁が実行されるため、作業効率が大幅に向上します。

この種類の装置では、製品の搬送速度と脱磁効果のバランスが重要となります。適切な搬送速度を設定することで、確実な脱磁と高い処理能力を両立できます。また、製品の種類に応じて磁界の強さを調整する機能も重要な要素です。

通過式装置の価格は、処理能力や搬送システムの仕様により大きく異なります。基本的な機種で500万円程度から、高性能な産業用機種では2000万円を超える商品も存在します。長期的な運用を考慮した場合、メンテナンス性も重要な選定要因となります。

搬送ライン一体型の特徴

搬送ライン一体型の脱磁装置は、既存の製造ラインに組み込むことを前提として設計された装置です。生産工程の一部として脱磁処理を自動化できるため、人的コストの削減と品質の安定化を実現できます。

このタイプの装置では、製品の検出から脱磁処理、結果確認まで一連の工程が自動化されています。不良品の自動選別機能を組み込んだ商品も多く、品質管理の向上に大きく貢献します。また、生産管理システムとの連携により、処理実績の記録や分析も可能です。

搬送ライン一体型装置の導入には、既存ラインの改修や制御システムの統合が必要となる場合があり、装置本体価格に加えて工事費用も考慮する必要があります。総投資額は1000万円から5000万円程度となることが一般的で、規模や機能により大きく変動します。

脱磁処理の方法と作業のポイント

効果的な脱磁方法

効果的な脱磁を実現するためには、対象となる製品の材質、形状、着磁の程度を正確に把握することが重要です。これらの要素に基づいて、最適な脱磁方法を選択する必要があります。

一般的な脱磁方法では、交流磁界を段階的に減衰させることで、製品の磁気を徐々に取り除きます。この過程において、磁界の強さと減衰の速度を適切に制御することが、確実な脱磁の鍵となります。処理時間が短すぎると不完全な脱磁となり、長すぎると効率が悪化するため、適切なバランスが求められます。

複雑な形状の製品では、均一な磁界を印加することが困難な場合があります。このような場合には、製品を回転させながら脱磁処理を行う方法や、複数の方向から磁界を印加する方法が効果的です。

温度や電流による影響

脱磁処理において、温度と電流は脱磁効果に大きな影響を与える重要なパラメータです。適切な制御により脱磁効果を最大化できる一方、不適切な設定は期待する結果を得られない原因となります。

電流値は脱磁装置が発生する磁界の強さを決定する主要因子です。対象製品の着磁の程度に応じて適切な電流値を設定することで、効率的な脱磁が可能となります。電流が不足すると脱磁が不完全となり、過大な電流は装置への負荷を増加させ、不要なエネルギー消費の原因となります。

温度管理も重要な要素で、高温環境では材料の磁気特性が変化し、脱磁効果に影響を与える現象が発生します。特に長時間の連続処理では、装置自体の温度上昇により脱磁性能が低下する場合があるため、適切な冷却システムの導入が必要です。

脱磁結果の確認方法

脱磁処理の完了後は、その結果を適切に確認して品質を保証することが重要です。残留磁気の測定により、脱磁が正常に完了したかを客観的に評価できます。

最も一般的な確認方法は、ガウスメーターを使用した残留磁気の測定です。製品表面の複数ポイントで測定を行い、規定値以下であることを確認します。測定結果は記録として保存し、品質管理の証跡とすることが推奨されます。

また、鉄粉を使用した簡易的な確認方法も有効です。脱磁処理後の製品に鉄粉を近づけ、吸着の有無により脱磁状態を視覚的に確認できます。この方法は迅速で簡便ですが、定量的な評価には適さないため、正確な品質管理には機器による測定が必要です。

業界別脱磁ニーズと対応メーカー

自動車部品製造業の脱磁ニーズ

自動車部品製造業において、脱磁処理は品質保証の重要な工程となっています。エンジン部品、変速機部品、ブレーキ部品など、多くの金属部品で残留磁気の除去が求められており、各部品の特性に応じた専用の脱磁装置が必要となります。

特に精密部品では、わずかな残留磁気でも組み立て時の問題や性能への影響が生じる場合があります。このため、高精度な脱磁処理と厳格な品質管理が要求されます。大量生産に対応するため、製造ラインに組み込まれた自動脱磁システムの導入が進んでいます。

自動車部品向けの脱磁装置では、多品種への対応と高い処理能力が求められます。価格帯は処理能力や自動化の程度により幅広く、基本的なシステムで数百万円から、完全自動化されたラインでは数千万円規模の投資となることもあります。

精密機器製造業での磁気対策

精密機器製造業では、製品の高精度化に伴い、より厳格な磁気対策が求められています。計測器、光学機器、医療機器などの分野では、微小な残留磁気でも製品性能に重大な影響を与える可能性があります。

この業界における脱磁ニーズは、単純な残留磁気の除去だけでなく、製品の磁気的安定性の確保も含みます。長期間にわたって安定した磁気状態を維持できる脱磁処理技術が重要となります。また、製品の形状が多様で複雑なため、カスタマイズされた脱磁ソリューションが必要です。

精密機器向けの脱磁装置は、高い制御精度と測定機能を備えた高性能機種が中心となります。価格は機能や精度に応じて大きく異なり、研究開発用の高精度機種では1000万円を超える商品も存在します。

鉄鋼業での大型製品脱磁

鉄鋼業では、大型の鋼材や鋼板の脱磁処理が主要なニーズとなります。製鉄所や加工工場において、出荷前の製品品質確保のため、大規模な脱磁装置が導入されています。

大型製品の脱磁では、処理対象のサイズと重量に対応できる設備が必要となります。数トンから数十トンの鋼材を効率的に処理するため、大容量の脱磁装置と専用の搬送システムが組み合わされます。連続処理に対応した設計により、生産効率の向上を図っています。

鉄鋼業向けの大型脱磁装置は、その規模と性能により高額な投資となります。基本的なシステムでも数千万円、大規模な統合システムでは1億円を超える場合もあります。ただし、製品品質の向上と作業効率の改善により、長期的な投資効果は大きいものとなります。

脱磁器導入時の注意点とトラブル対策

導入前の現状調査の重要性

脱磁器の導入を検討する際は、まず現在の作業環境における磁気の状態を正確に把握することが重要である。製品に残留磁気がどの程度着磁されているか、どのような形状や材質の製品を脱磁する必要があるかを詳細に調査する必要がある。

現状調査では、磁力の測定を行い、脱磁処理が必要な製品の種類やサイズを整理することから始める。特に金型や鋼板などの大型製品の場合、適切な脱磁装置の選定には正確な情報が不可欠となる。また、長尺物を扱う場合は、搬送方法や設置スペースも重要な検討事項となる。

工場の製造ラインに組み込む場合は、既存の搬送システムとの互換性や、作業の流れに与える影響も事前に評価しておく必要がある。これらの調査結果をもとに、最適な脱磁器の仕様や価格帯を決定することで、効果的な磁気対策が実現できる。

よくあるトラブルと解決方法

脱磁器の運用において発生しやすいトラブルとその対策について解説する。最も多いトラブルは、脱磁処理後に期待した結果が得られない現象である。これは磁界の強さが不適切である場合や、処理時間が不足している場合に発生する。

コイル式脱磁器を使用している場合、電流の設定値が製品の材質や厚みに適していないと、十分な脱磁効果が得られない。このような状況では、製品の特性に応じて電流値や処理時間を調整する必要がある。

温度による影響も重要な要素である。高温状態の製品を脱磁する場合、磁気特性が変化するため、通常の設定では適切な脱磁ができないことがある。こうした場合は、製品の温度が正常な範囲に戻ってから脱磁処理を行うか、温度に応じた設定変更が必要となる。

鉄粉の付着による問題も頻繁に発生する。脱磁処理中に鉄粉が製品に付着すると、出荷時の品質に影響を与える可能性がある。定期的な清掃と適切な環境管理により、このような問題を防ぐことができる。

正常な脱磁状態の維持方法

脱磁器の性能を長期間維持するためには、定期的なメンテナンスと適切な運用管理が欠かせない。コイルの点検や電流値の確認を定期的に実施し、装置の状態を常に良好に保つことが重要である。

作業者への教育も重要な要素である。脱磁の原理や正しい操作方法を理解した作業者が運用することで、トラブルの発生を大幅に減らすことができる。特に製品の形状や材質に応じた適切な設定方法を習得することが重要である。

脱磁器の価格相場と投資対効果

設備容量別の価格帯

脱磁器の価格は、処理能力や対応可能な製品サイズによって大きく異なる。小型のコイル式脱磁器の場合、数十万円から導入が可能であり、中小企業でも比較的導入しやすい価格帯となっている。

中型から大型の脱磁装置になると、価格は数百万円から数千万円の範囲となる。特に長尺物や大型の鋼板に対応可能な装置は、高い磁力と大きな処理容量が必要となるため、価格も相応に高くなる傾向がある。

製造ラインに組み込む通過式の脱磁装置や、搬送システムと一体化した装置の場合、カスタマイズが必要となることが多く、価格についても個別見積もりとなるケースが一般的である。

ランニングコストの比較

脱磁器のランニングコストは、主に電力消費と定期メンテナンス費用から構成される。コイル式脱磁器は電流を大量に消費するため、処理頻度が高い場合は電力コストが重要な検討要素となる。

メンテナンス費用については、コイルの交換や電気系統の点検などが含まれる。適切なメンテナンスを行うことで、装置の寿命を延ばし、長期的なコストを抑えることが可能である。

総合的なランニングコストを評価する際は、処理する製品の種類や数量、作業頻度を考慮した上で、最適な装置を選択することが重要である。

投資回収期間の算出方法

脱磁器導入による投資回収期間を算出する際は、導入前後の作業効率の改善や品質向上による効果を定量化する必要がある。残留磁気による不良品の削減効果や、作業時間の短縮効果を金額に換算して評価する。

特に鉄粉の付着防止効果により、後工程での清掃作業が不要になる場合や、出荷前の検査工程での不良発見率が減少する場合は、大きなコスト削減効果が期待できる。

投資回収期間は一般的に2年から5年程度となることが多く、処理量が多い工場ほど短期間での回収が可能となる。正確な投資効果を算出するためには、専門的な知識が必要な場合もあり、コンサルティングサービスを活用する企業も多い。コンサルティング費用は年間1000万円から1億円程度の相場となっている。

よくある質問(FAQ)

どのような製品に脱磁処理が必要ですか

脱磁処理が必要な製品は、主に鉄系材料を使用した製品や、磁気の影響を受けやすい精密部品である。金型や鋼板、各種工具類など、製造工程で着磁された製品には脱磁処理が推奨される。特に鉄粉が付着しやすい環境で使用される製品や、磁気センサーなどの精密機器に組み込まれる部品については、脱磁処理が必須となる場合が多い。

脱磁器の処理能力はどのように決まりますか

脱磁器の処理能力は、発生させる磁界の強さと処理可能なサイズによって決まる。製品の材質や厚み、着磁の程度に応じて必要な磁力が異なるため、処理対象となる製品の特性を正確に把握することが重要である。長尺物や大型製品を処理する場合は、それに対応した容量の装置が必要となる。

脱磁処理にかかる時間はどの程度ですか

脱磁処理にかかる時間は、製品の形状や材質、着磁の程度によって異なる。一般的な小型部品であれば数秒から数十秒で処理が完了するが、大型の製品や強く着磁されたものは数分かかる場合もある。コイル式脱磁器の場合、電流値や処理サイクルを調整することで、効率的な処理が可能となる。

脱磁処理後の効果はどのように確認しますか

脱磁処理の効果確認には、磁気測定器を使用して残留磁気の値を測定することが最も確実な方法である。処理前後の磁力を比較することで、脱磁の効果を定量的に評価できる。また、鉄粉の付着テストを行うことで、実際の作業環境での効果を確認することも可能である。

脱磁器のメンテナンスはどの程度必要ですか

脱磁器のメンテナンスは、使用頻度や処理する製品の種類によって頻度が決まる。一般的には月1回程度の点検と、年1回の詳細点検が推奨される。コイルの状態確認や電流値の測定、清掃作業などが主なメンテナンス内容となる。適切なメンテナンスにより、長期間にわたって安定した脱磁効果を維持することができる。

複数の製品を同時に脱磁処理できますか

複数の製品を同時に脱磁処理することは可能だが、製品同士の磁気的な影響や、均一な磁界の適用を考慮する必要がある。製品の形状やサイズが類似している場合は効率的な処理が可能だが、異なる材質や形状のものを同時に処理する場合は、処理条件の調整が必要となる。搬送ライン一体型の装置では、連続的な処理により高い効率を実現できる。

脱磁器メーカーへの問い合わせ時に確認すべき項目は?

脱磁器メーカーに問い合わせする際は、上記のポイントを整理して相談することが重要です。対象となる製品の材質、サイズ、形状、処理量、設置環境などの詳細情報を事前に準備しましょう。また、現在発生している磁気トラブルの具体的な状況や、求める脱磁レベルについても明確に伝えることで、最適な脱磁器の提案を受けることができます。

脱磁器の導入前に問い合わせで確認すべき技術仕様は?

問い合わせの際は、上記の基本仕様に加えて技術的な詳細も確認が必要です。脱磁可能な磁力の範囲、処理可能な製品サイズの上限、連続稼働時間、消費電力、冷却方式などを具体的に質問しましょう。特に既存の製造ラインに組み込む場合は、設置スペースや電源仕様、制御インターフェースについても詳しく確認することが重要です。

複数の脱磁器メーカーに問い合わせする際の比較ポイントは?

上記の各メーカーに問い合わせする際は、同じ条件で見積もりを依頼し、公平な比較を行いましょう。価格だけでなく、脱磁性能、保証期間、メンテナンス体制、導入実績、カスタマイズ対応力を総合的に評価することが大切です。また、デモンストレーションの可否や、導入後のサポート体制についても各メーカーに確認し、長期的な運用を見据えた選定を行いましょう。