3Dプリンター 金属の全知識 | 造形方式・コスト・導入ガイドを徹底解説

金属3Dプリンターは、デジタルデータから直接金属部品を製造できる革新的な技術です。パウダーベッド方式、指向性エネルギー堆積法、バインダージェット方式など様々な造形方式があり、航空宇宙産業や医療機器製造などで活用されています。

目次

1. 金属3Dプリンターの基礎知識

1.1 金属3Dプリンターとは

金属3Dプリンターは、デジタルデータから直接金属部品を造形できる革新的な製造装置です。従来の切削加工や鋳造とは異なり、金属粉末を積層して造形を行う加工方式を採用しています。この技術により、従来の製造方法では実現できなかった複雑な形状の金属部品を、効率的に製造することが可能となりました。

金属3Dプリンターを使用した製造プロセスは、additive manufacturingとも呼ばれ、素材を付加していく方式を採用しています。この技術革新により、航空宇宙産業や医療機器製造など、高度な要求仕様が求められる分野での実用化が進んでいます。

1.2 主要な造形方式の詳細解説

金属3Dプリンターの造形方式は、主に以下の3つに分類されます。

パウダーベッド方式は、金属粉末を敷き詰めた造形面にレーザーや電子ビームを照射し、選択的に溶融・凝固させて造形を行います。この方式は高精度な造形が可能であり、複雑な形状の部品製造に適しています。

指向性エネルギー堆積法は、金属粉末または金属ワイヤーを直接供給しながら、レーザーなどのエネルギー源で溶融・堆積させていく方式です。大型の部品製造や既存部品の補修に用いられています。

バインダージェット方式は、金属粉末に接着剤を選択的に噴射し、層を形成していく方式です。造形後の焼結工程が必要ですが、高速な造形が可能です。

1.3 使用される金属材料と特性

金属3Dプリンターで使用される材料は、目的に応じて様々な金属粉末を選択することができます。一般的な材料には、ステンレス鋼、チタン合金、アルミニウム合金などがあります。これらの材料を用いて、強度や耐熱性、耐食性などの要求特性に合わせた部品の製造が可能です。

2. 金属3Dプリンターの技術詳解

2.1 パウダーベッド方式の仕組み

パウダーベッド方式の金属3Dプリンターは、造形プロセスにおいて高い精度と品質を実現します。具体的な工程は以下の通りです。

まず、金属粉末を一定の高さで敷き詰め、3DCADデータに基づいてレーザーや電子ビームを照射します。照射された部分の金属粉末が溶融・凝固し、一層の造形が完了します。この工程を繰り返すことで、三次元の金属部品を形成していきます。

2.2 指向性エネルギー堆積法の特徴

指向性エネルギー堆積法を採用する金属3Dプリンターは、金属材料を直接供給しながら造形を行います。この方式の特徴として、大型部品の製造や既存部品への追加造形が可能であることが挙げられます。

また、この方式は造形速度が比較的速く、材料の利用効率も高いという利点があります。ただし、パウダーベッド方式と比較すると、細かい形状の再現性には制限があります。

2.3 バインダージェット方式の利点

バインダージェット方式の金属3Dプリンターは、従来の3Dプリンターとは異なる独自の利点を持っています。金属粉末に接着剤を選択的に噴射する方式により、高速な造形が実現できます。

この方式は、造形時に支持構造が不要であり、複数の部品を同時に造形できるという特徴があります。ただし、造形後の焼結工程が必要なため、全体の製造時間は他の方式と比較して長くなる場合があります。

3. 産業応用と実績

3.1 航空宇宙産業での活用事例

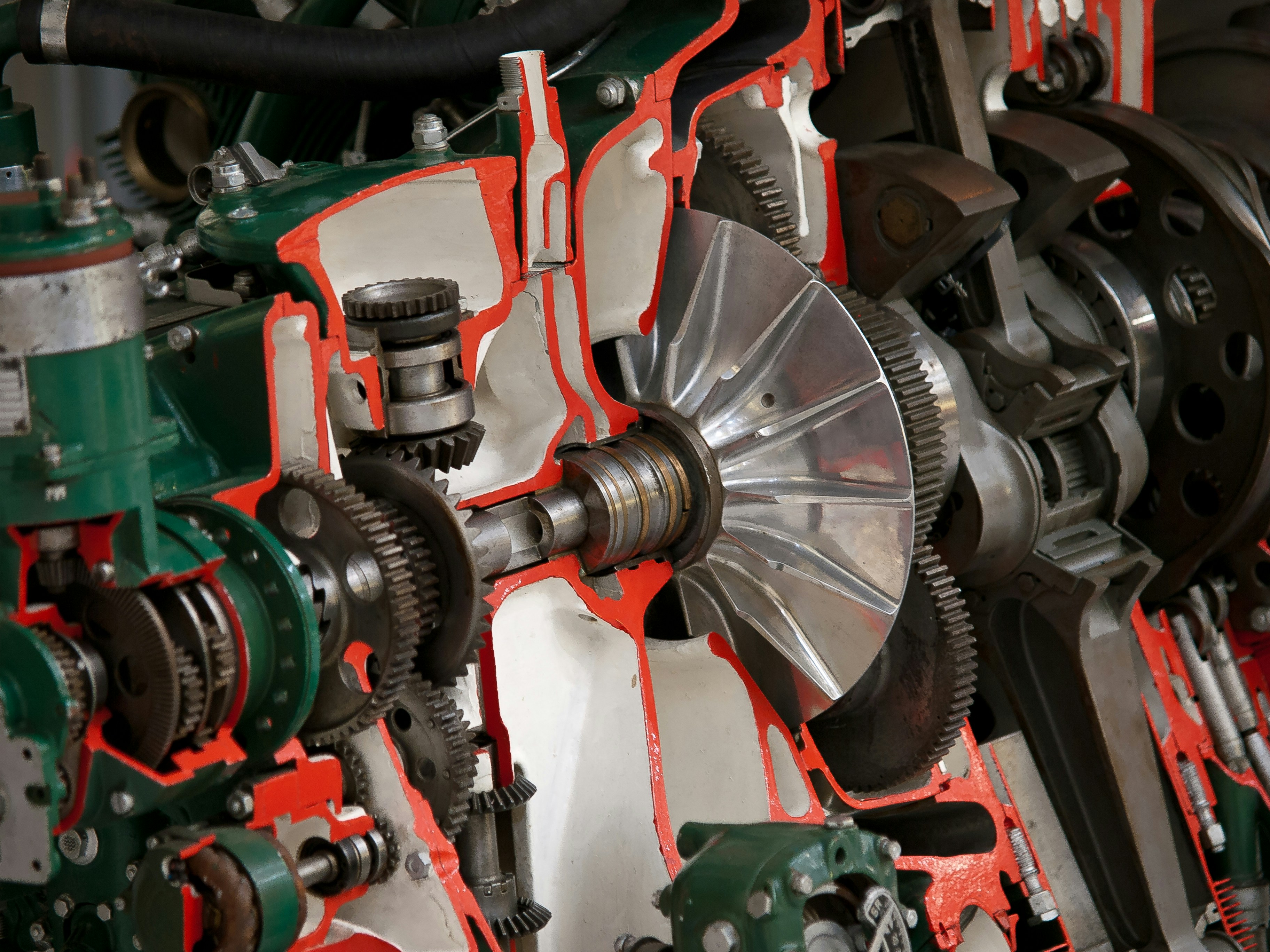

航空宇宙産業では、金属3Dプリンターを使用して軽量化と高性能化を両立した部品の製造を実現しています。例えば、ジェットエンジンの燃料ノズルや構造部品など、複雑な内部構造を持つ部品の製造に活用されています。

3.2 医療機器製造における革新

医療分野では、金属3Dプリンターを使用して、患者個々の体型に合わせたカスタムメイドのインプラントや手術器具の製造が行われています。チタン合金などの生体適合性の高い材料を用いることで、高品質な医療機器の製造を実現しています。

3.3 自動車産業での実用化状況

自動車産業では、金属3Dプリンターを用いて試作品の製造や、少量生産部品の製造が行われています。特に、複雑な形状の金型や、軽量化が求められる機能部品の製造において、その特徴が活かされています。金属3Dプリンターの活用により、開発期間の短縮とコスト削減を実現しています。

4. 製造プロセスと品質管理

4.1 造形パラメータの最適化

金属3Dプリンターによる造形において、最適なパラメータ設定は製品品質を左右する重要な要素です。レーザー出力、走査速度、層の高さなど、複数のパラメータを材料や形状に合わせて調整する必要があります。金属粉末を用いた造形では、パラメータの最適化により、高密度で強度の高い部品を実現することが可能です。

特に、パウダーベッド方式の金属3Dプリンターでは、造形chamber内の温度管理や不活性ガスの流れなども重要な管理項目となります。これらのパラメータを総合的に制御することで、安定した品質の確保が可能となります。

4.2 品質保証システム

金属3Dプリンターを用いた製造では、造形中のリアルタイムモニタリングが品質保証の鍵となります。レーザーの照射状態や溶融池の形成状況を監視し、異常を早期に検出することで、不良品の発生を防止します。

また、造形物の品質を保証するために、非破壊検査やX線CTスキャンなどの検査技術も活用されています。これらの検査により、内部欠陥や寸法精度を確認し、要求品質を満たしていることを確認します。

4.3 後処理工程の重要性

金属3Dプリンターで造形された部品は、後処理工程を経て最終製品となります。熱処理による残留応力の除去や、表面仕上げ処理による精度向上が必要です。これらの工程を適切に実施することで、最終製品の品質と信頼性が確保されます。

5. コストと導入検討

5.1 初期投資と運用コスト

金属3Dプリンターの導入には、装置本体の購入費用に加えて、周辺設備の整備や作業環境の整備が必要です。初期投資額は装置の種類や性能によって異なりますが、数千万円から数億円程度の投資が必要となります。

運用面では、金属粉末材料のコストや消耗品の交換、メンテナンス費用なども考慮する必要があります。これらのコストを総合的に評価し、導入による効果と比較検討することが重要です。

5.2 従来製法との比較分析

金属3Dプリンターは、従来の切削加工や鋳造と比較して、複雑な形状の部品製造や少量多品種生産に優位性があります。材料の歩留まりが高く、金型製作が不要なため、製品開発のリードタイムを大幅に短縮できます。

5.3 投資回収シミュレーション

投資回収の検討では、生産量や製品価値、開発期間の短縮効果などを総合的に評価します。複雑な形状の部品製造や、カスタマイズ製品の生産では、従来方式と比較して優位性を発揮し、早期の投資回収が可能となります。

6. 生産性向上のポイント

6.1 設計最適化手法

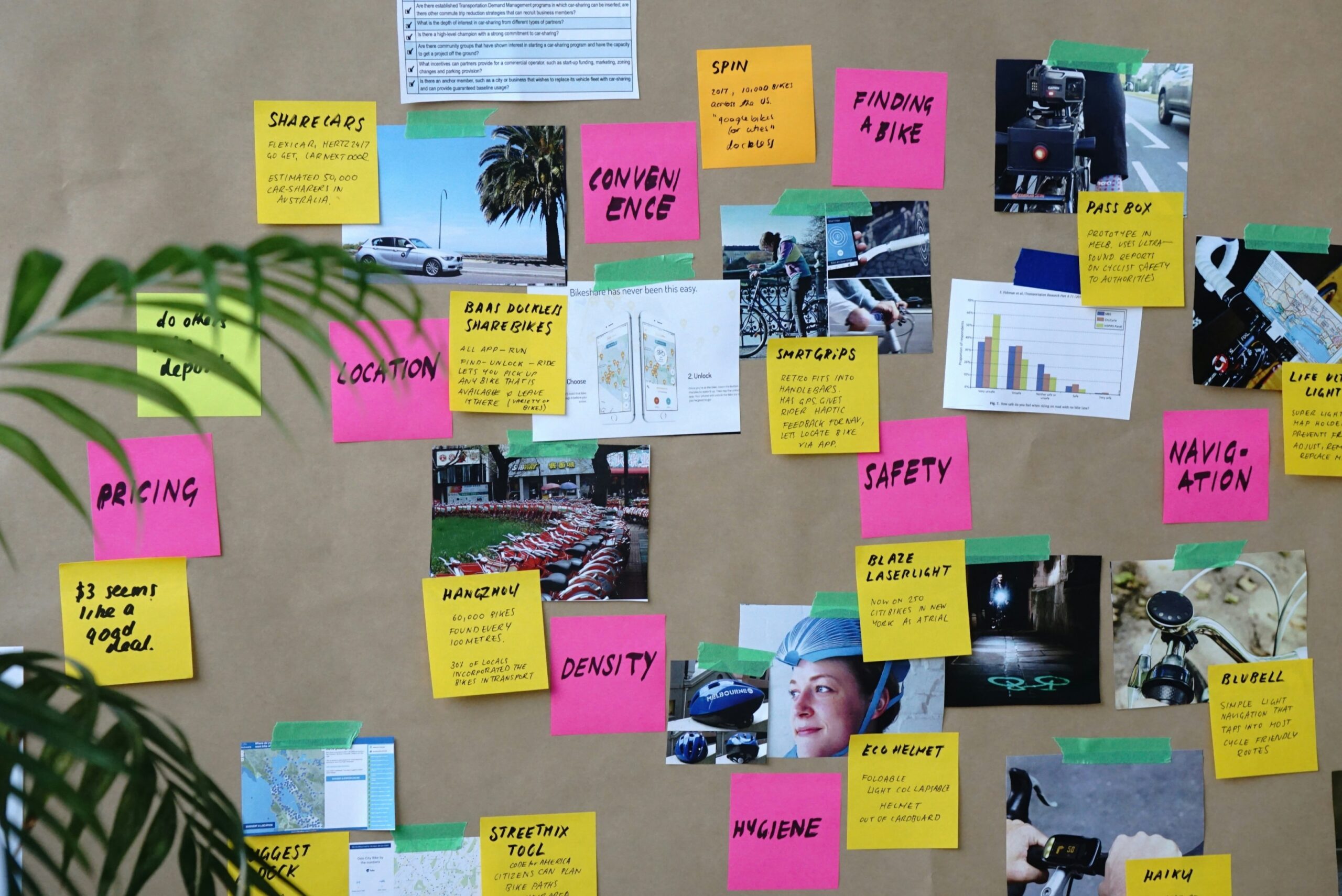

金属3Dプリンターの特性を活かすためには、設計段階からの最適化が重要です。トポロジー最適化やラティス構造の採用により、軽量化と高強度化を両立させた設計が可能となります。

6.2 生産効率化の戦略

生産効率を向上させるために、造形配置の最適化や造形パラメータの標準化が重要です。複数の部品を同時に造形することで、生産性を高めることができます。

6.3 工程管理のベストプラクティス

効率的な生産を実現するために、作業の標準化と品質管理体制の確立が必要です。データ管理や工程間の連携を強化し、安定した品質と生産性を確保します。

7. 導入・運用のガイドライン

7.1 導入準備と体制構築

金属3Dプリンターの導入に際しては、技術者の育成や設備の整備、安全管理体制の構築が必要です。導入前に十分な準備期間を設け、段階的な導入計画を立てることで、スムーズな立ち上げが可能となります。

7.2 技術者育成プログラム

金属3Dプリンターの操作には専門的な知識と技能が必要です。装置の操作方法だけでなく、材料特性や品質管理、安全管理についても体系的な教育が重要です。

7.3 メンテナンス計画

安定した運用を維持するために、定期的なメンテナンスと点検が必要です。レーザー光学系の清掃や消耗品の交換、校正作業などを計画的に実施することで、装置の性能を維持します。

8. 最新技術動向

8.1 新型装置の性能比較

金属3Dプリンターの技術革新は日々進化を続けています。最新の装置では、造形速度の向上や造形サイズの拡大、精度の向上など、様々な面で性能が向上しています。新世代の金属3Dプリンターでは、従来比で最大2倍の造形速度を実現し、生産性を大幅に向上させることが可能となっています。

特に、マルチレーザーシステムの採用や、電子ビームを用いた高速造形技術の開発により、生産性の向上が図られています。また、リアルタイムモニタリング機能の強化により、品質管理の効率化も進んでいます。

8.2 材料開発の最前線

金属3Dプリンター用の新材料開発も活発に行われています。従来の金属粉末材料に加えて、高強度合金や機能性材料など、新しい材料の開発が進んでいます。これにより、さらに広範な産業分野での応用が期待されています。

特に注目されているのは、高温環境下で使用される航空機エンジン部品向けの超合金や、生体適合性の高い医療用チタン合金などです。これらの新材料により、金属3Dプリンターの適用範囲が更に拡大しています。

8.3 AI・IoT連携の可能性

金属3DプリンターとAI・IoT技術の融合により、新たな可能性が広がっています。機械学習を活用した造形パラメータの最適化や、IoTセンサーによる製造プロセスの監視など、スマートファクトリーの実現に向けた取り組みが進んでいます。

9. 将来展望とビジネスチャンス

9.1 市場予測と成長機会

金属3Dプリンター市場は今後も着実な成長が予想されています。2030年までに世界市場規模は現在の3倍以上に拡大すると予測されており、特にアジア太平洋地域での成長が期待されています。

産業分野別では、航空宇宙、医療機器、自動車産業を中心に需要が拡大すると予測されています。また、カスタマイズ製品の製造や、スペアパーツのオンデマンド生産など、新たなビジネスモデルの創出も期待されています。

9.2 新規ビジネスモデルの可能性

金属3Dプリンターを活用した新しいビジネスモデルが出現しています。デジタル在庫による部品供給サービスや、設計・製造の受託サービスなど、従来にない事業機会が生まれています。

特に注目されているのは、地域分散型の製造モデルです。需要地近くでの製造を実現することで、サプライチェーンの最適化とCO2排出量の削減を同時に達成することができます。

9.3 持続可能性への貢献

金属3Dプリンターは、環境負荷の低減にも貢献しています。材料の無駄を最小限に抑えることができ、また、軽量化設計による省エネルギー化も実現できます。これらの特徴は、持続可能な製造業の実現に向けて重要な役割を果たしています。

10. まとめ

10.1 技術選定のチェックリスト

金属3Dプリンターの導入を検討する際は、以下の点を確認することが重要です。生産規模、必要な造形精度、対象となる材料、投資回収計画、技術者の育成計画などを総合的に評価し、最適な装置を選定する必要があります。

また、導入後の運用体制や品質保証体制の構築も重要な検討項目となります。これらの要素を事前に十分検討することで、スムーズな導入と効果的な活用が可能となります。

10.2 成功事例からの学び

金属3Dプリンターの導入に成功している企業の多くは、段階的なアプローチを採用しています。まずは試作品製造から始め、徐々に量産品への適用を拡大していくことで、リスクを最小限に抑えながら効果を最大化しています。

さらに、産学連携や他社との協業により、技術ノウハウの蓄積と人材育成を効果的に進めている事例も見られます。これらの成功事例から学び、自社の状況に合わせた最適な導入・活用戦略を立案することが重要です。

よくある質問と回答

金属3Dプリンターは何ができますか?

金属3Dプリンターでは、複雑な形状の金属部品を直接製造することができます。航空機部品、医療用インプラント、自動車部品など、高度な要求仕様が求められる製品の製造に適しています。従来の製造方法では困難だった中空構造や一体成形も可能です。

金属3Dプリンターの造形にはどのくらい時間がかかりますか?

造形時間は部品のサイズや複雑さによって大きく異なります。小型の部品であれば数時間程度、大型や複雑な形状の部品では数十時間以上かかることもあります。また、後処理工程も含めると、完成までに数日を要する場合もあります。

金属3Dプリンターのデメリットは何ですか?

主なデメリットとしては、高額な初期投資費用、専門的な技術・知識の必要性、大量生産時のコスト高などが挙げられます。また、造形可能なサイズに制限があり、表面品質も従来の加工方法と比べて劣る場合があります。

3Dプリンターで住宅の鉄筋は作れますか?

金属3Dプリンターで鉄筋を製造することは技術的には可能ですが、コストや生産性の観点から現実的ではありません。従来の製造方法の方が、大量生産には適しています。ただし、特殊な形状や小規模な補強部材の製造には活用できる可能性があります。

金属3Dプリンターでどこまでの大きさのものが作れますか?

造形サイズは装置によって異なりますが、一般的な装置では500mm×500mm×500mm程度が最大です。大型の装置では1m以上の造形も可能ですが、コストや造形時間が増大します。大きな部品は分割して造形し、後から組み立てる方法も採用されています。

金属3Dプリンターはどのような造形方式がありますか?

金属3Dプリンターには主に3つの方式があります。金属粉を溶かして積層するパウダーベッド方式、金属を直接溶融して積層する指向性エネルギー堆積方式、そして樹脂3Dプリンターに似た方式でバインダーを使用するバインダージェット方式があります。それぞれの方式において、レーザーや電子ビームを使った高度な造形技術が用いられています。

FDM方式の3Dプリンターに金属フィラメントを使用できますか?

一般的なFDM方式の3Dプリンターにおいて、金属粉を含んだフィラメントを使用することは可能ですが、純粋な金属部品を作ることはできません。これらのフィラメントは樹脂に金属粉が混ぜられているため、造形後の部品は金属的な外観を持ちますが、強度や物性は樹脂ベースとなっています。

金属3Dプリンティングに必要な設備は何ですか?

金属3Dプリンターを使用した造形には、専用の造形機に加えて、金属粉末を管理するための防爆設備、不活性ガス供給システム、後処理用の熱処理炉などが必要です。また、作業者の安全を確保するための換気システムや保護具も重要な設備となっています。

どのような金属材料が3Dプリンターに使用できますか?

3Dプリンターに使用できる金属材料は多岐にわたり、ステンレス鋼、チタン合金、アルミニウム合金、ニッケル合金などがあります。これらの材料は微細な金属粉として提供されており、用途に応じて適切な材料を選択することが重要です。材料の選定により、最終製品の特性や製造コストが大きく変わってきます。

金属3Dプリンターで作った部品の品質はどのように保証されますか?

金属3Dプリンターで製造された部品の品質保証には、CTスキャンによる内部欠陥検査、機械的特性試験、表面粗さ測定などが実施されています。また、製造プロセスのモニタリングや、原材料である金属粉末の品質管理も重要な要素となっています。