コンベアとは?ベルトコンベアの基本構造と工場導入効果・成功事例を徹底解説

コンベアは、工場や物流施設で製品や荷物を自動的に運搬する装置として広く活用されています。中でも最も一般的なベルトコンベアは、作業効率の向上と人件費削減に大きく貢献する重要な設備です。

目次

1. コンベアの基本知識

1.1 コンベアとは何か:定義と基本構造

コンベアとは、工場や物流施設などで、荷物や製品などの搬送物を一定のスピードで自動的に運搬する装置のことです。ベルトコンベアをはじめとする様々な種類のコンベアは、人手による搬送作業を機械化することで、作業効率の向上と労力の削減を実現します。

コンベアの基本構造は、搬送物を載せて搬送するための搬送面、それを支える支持構造、そして駆動部から構成されています。搬送面には、ベルトやローラー、チェーンなどが使用されており、搬送物の特性に応じて最適な方式が選択されます。

1.2 コンベアの主な用途と活用シーン

コンベアは、さまざまな産業分野で幅広く活用されています。特にベルトコンベアは、軽量から重量物まで多様な搬送物に対応できることから、最も一般的に使用されています。主な用途として以下が挙げられます。

製造業では、生産ラインでの部品や製品の搬送に使用されており、作業工程間の効率的な物流を実現しています。物流センターでは、荷物の仕分けや保管場所への搬送に活用され、大量の荷物を迅速に処理することが可能です。

1.3 コンベアの駆動部と制御システム

コンベアの駆動部は、モーターやギアボックスなどで構成されており、ベルトやローラーを回転させて搬送物を移動させます。制御システムは、搬送速度の調整や始動・停止の制御を行い、安全で効率的な運転を実現します。

特にベルトコンベアの駆動部では、ベルトの張力を適切に保つための機構が重要です。張力が不適切な場合、ベルトの蛇行や搬送物の位置ずれが発生する可能性があります。

1.4 コンベアの搬送能力と性能指標

コンベアの性能は、搬送速度や搬送能力によって評価されます。搬送能力は、単位時間当たりに搬送できる物量を示す指標であり、搬送物の重量や寸法、搬送速度などによって決定されます。

2. ベルトコンベアの詳細解説

2.1 ベルトコンベアの構造と特徴

ベルトコンベアは、搬送物を載せて搬送するベルト、ベルトを支持するローラー、駆動プーリーなどで構成されています。ベルトの材質や形状は、搬送物の特性に応じて選定されます。

2.2 ベルトコンベアの搬送メカニズム

ベルトコンベアでは、駆動部のモーターがプーリーを回転させ、それによってベルトが動きます。搬送物は、ベルトの上に載せられ、ベルトの移動とともに運ばれていきます。

2.3 ベルトの種類と選定基準

ベルトには、ゴム製、樹脂製、金属製など、様々な種類があります。選定の際は、搬送物の重量、形状、温度条件などを考慮する必要があります。

3. その他のコンベア種類と特徴

3.1 チェーンコンベアの特徴と用途

チェーンコンベアは、重量物の搬送に適しており、自動車産業などで広く使用されています。チェーンコンベアは、耐久性が高く、高温環境下でも使用可能です。

3.2 ローラーコンベアの仕組みと活用法

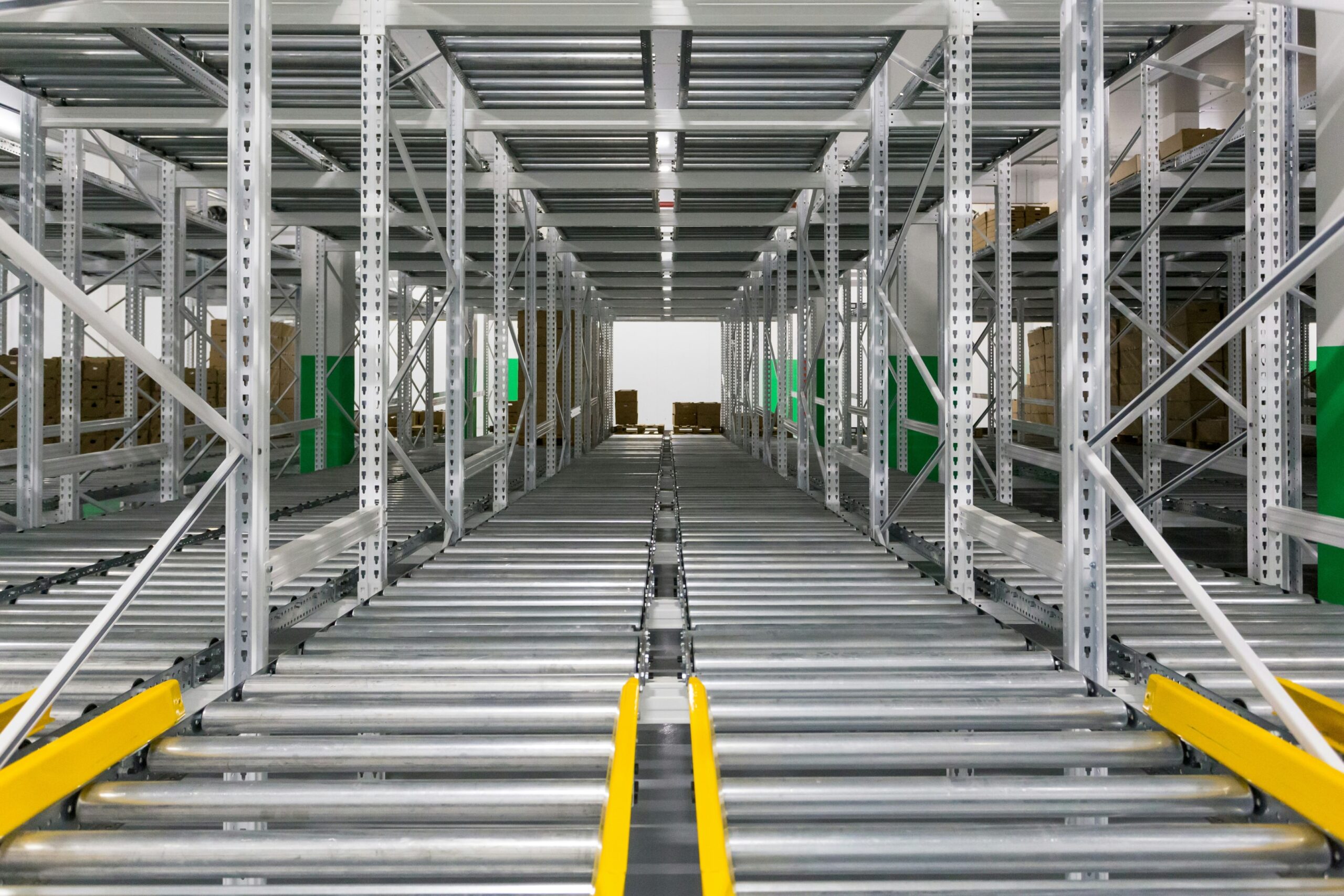

ローラーコンベアは、多数のローラーを並べて搬送面を構成し、搬送物をローラーの回転で移動させます。パレットや段ボール箱などの搬送に適しています。

3.3 スクリューコンベアの特性と適用分野

スクリューコンベアは、螺旋状の羽根を回転させて粉体や粒状物を搬送する装置です。食品工業や化学工業での原料搬送に使用されています。

3.4 特殊用途コンベアの紹介

エプロンコンベアやトロリーコンベアなど、特殊な用途に応じた様々なコンベアが開発されています。これらは、搬送物の特性や搬送環境に合わせて選択されます。

4. 搬送物に応じたコンベア選び

4.1 重量物搬送に適したコンベア

重量物の搬送には、十分な強度と耐久性を持つコンベアの選択が不可欠です。チェーンコンベアは、重量物の搬送に適しており、大型の部品や重い荷物の搬送に広く使用されています。また、ベルトコンベアでも特殊な強化ベルトを使用することで、重量物の搬送が可能です。

4.2 小物搬送に最適なコンベア

小物や軽量物の搬送には、ベルトコンベアやローラーコンベアが適しています。特にベルトコンベアは、搬送物を安定して載せて搬送することができ、様々な形状の小物にも対応可能です。また、ベルトの表面処理により、搬送物の滑り防止や位置ずれを防ぐことができます。

4.3 傾斜搬送時の注意点

傾斜のある搬送路では、搬送物の滑り落ちを防ぐ対策が必要です。ベルトコンベアでは、ベルト表面に突起やクリートを設けることで、搬送物の安定した搬送を実現します。また、搬送角度に応じて適切なコンベアの種類を選定することが重要です。

4.4 搬送速度の設定方法

搬送速度は、搬送物の特性や作業工程のタイミングを考慮して適切に設定する必要があります。コンベアの駆動部には、速度調整機能が備わっており、搬送物に応じた最適な速度で運転することが可能です。

5. コンベア導入のメリットと効果

5.1 作業効率の向上と数値化

コンベアの導入により、人手による搬送作業を自動化することで、作業効率を大幅に向上させることができます。一定スピードでの連続搬送が可能となり、作業の停滞を防ぐことができます。また、搬送能力を数値化することで、生産計画の精度向上にも貢献します。

5.2 人件費削減効果の試算

コンベアを使用することで、搬送作業に必要な人員を削減することができます。特にベルトコンベアは、連続的な搬送が可能であり、人手による運搬作業と比較して大幅な人件費削減効果が期待できます。

5.3 品質管理における利点

コンベアによる搬送は、人手による搬送と比べて安定した搬送が可能です。これにより、搬送中の製品破損や品質低下のリスクを軽減することができます。また、搬送速度を一定に保つことで、生産工程全体の品質管理も容易になります。

5.4 安全性の向上

コンベアの導入により、重量物の手作業による搬送を減らすことができ、作業者の負担軽減と安全性の向上につながります。また、各種安全装置を設置することで、より安全な作業環境を実現することができます。

6. コンベアシステムの設計と導入

6.1 レイアウト設計の重要ポイント

コンベアシステムのレイアウト設計では、搬送物の流れと作業効率を考慮する必要があります。搬送物の受け渡し位置や作業スペースの確保、メンテナンス性なども重要な検討項目です。

6.2 必要スペースの算出方法

コンベアの設置には、搬送路の長さに加えて、作業スペースやメンテナンススペースも考慮する必要があります。また、搬送物の大きさや数量に応じて、適切なコンベアの幅や高さを決定します。

6.3 搬送能力の計算方法

搬送能力は、ベルトの速度、搬送物の大きさ、搬送間隔などから計算することができます。この計算結果に基づいて、必要な設備能力を決定し、適切なコンベアを選定します。

6.4 初期投資とランニングコスト

コンベアの導入には、設備投資とともに、運転費用やメンテナンスコストも考慮する必要があります。ベルトコンベアは、他の搬送装置と比較して比較的メンテナンスが容易で、ランニングコストを抑えることができます。

7. コンベア導入時の注意点

7.1 安全対策と必要な機能

コンベアを安全に運用するためには、適切な安全対策が不可欠です。非常停止装置の設置や、挟まれ防止カバーの取り付けなど、各種安全装置を確実に設置する必要があります。特にベルトコンベアでは、ベルトへの巻き込み防止対策が重要となります。

7.2 メンテナンス計画の立て方

コンベアの安定した運用には、計画的なメンテナンスが重要です。ベルトコンベアの場合、ベルトの張り具合やローラーの回転状態、駆動部の点検などを定期的に実施する必要があります。メンテナンス計画には、日常点検、定期点検、部品交換の時期などを明確に定めることが求められます。

7.3 トラブル対応と予防保全

コンベアのトラブルを未然に防ぐために、予防保全の実施が重要です。搬送物の詰まりや、ベルトの蛇行、異音の発生などの初期症状を見逃さず、適切な対応を取ることで、重大なトラブルを防ぐことができます。また、予備部品の確保も重要な対策となります。

7.4 作業者教育の重要性

コンベアを安全かつ効率的に運用するためには、作業者への適切な教育が必要です。操作方法や安全規則の徹底、トラブル時の対応手順など、必要な知識と技能を確実に習得させることが重要です。

8. 導入事例と成功のポイント

8.1 製造業での活用事例

製造業では、生産ラインでの部品や製品の搬送にベルトコンベアが広く活用されています。自動車部品工場では、重量物の搬送にチェーンコンベアを使用し、作業効率の向上と作業者の負担軽減を実現しています。また、食品工場では、衛生面に配慮した特殊なベルトコンベアが使用されています。

8.2 物流センターでの導入例

物流センターでは、荷物の仕分けや保管場所への搬送にコンベアシステムが活用されています。ローラーコンベアとベルトコンベアを組み合わせることで、効率的な荷物の搬送を実現しています。特に通販業界では、出荷作業の効率化にコンベアが大きく貢献しています。

8.3 食品工場での使用例

食品工場では、原料の搬送から製品の包装まで、様々な工程でコンベアが使用されています。特に衛生管理が重要な工程では、洗浄が容易な特殊なベルトコンベアが採用されています。また、温度管理が必要な工程では、耐熱・耐冷性能を持つコンベアが使用されています。

8.4 導入効果の検証方法

コンベア導入の効果を正確に把握するために、作業時間の短縮率や人件費の削減額、生産性の向上率などを定量的に測定することが重要です。これらのデータを分析することで、投資対効果を明確にすることができます。

9. コンベアの将来展望

9.1 自動化技術との統合

コンベアシステムは、ロボットやAIなどの自動化技術との統合が進んでいます。搬送物の自動識別や、最適な搬送ルートの選択など、より高度な制御が可能になっています。これにより、さらなる作業効率の向上が期待されています。

9.2 IoT活用の可能性

IoT技術の発展により、コンベアの運転状態をリアルタイムで監視し、予防保全に活用することが可能になっています。センサーデータの分析により、故障の予兆を検知し、適切なタイミングでメンテナンスを実施することができます。

9.3 環境配慮型コンベアの開発動向

省エネルギー化や環境負荷の低減に配慮したコンベアの開発が進んでいます。高効率モーターの採用や、回生エネルギーの活用など、様々な技術革新が行われています。

9.4 新技術の適用事例

最新のコンベアシステムでは、画像認識技術やAIを活用した搬送物の自動仕分けなど、新しい技術の適用が進んでいます。これにより、より柔軟で効率的な物流システムの構築が可能になっています。

よくある質問と回答

コンベアとコンベヤ、コンベアーの違いは何ですか?

これらは同じ搬送装置を指す言葉です。「コンベア」が最も一般的な表記であり、JIS規格でも「コンベア」が正式な表記として採用されています。「コンベヤ」や「コンベアー」は慣用的な表記として使用されることがあります。

ベルトコンベアの耐用年数はどのくらいですか?

ベルトコンベアの耐用年数は、使用環境や運転時間、メンテナンス状況によって大きく異なります。一般的な使用条件下では、ベルト自体は5〜10年程度、機械部分は10〜15年程度の耐用年数が見込まれます。適切なメンテナンスを実施することで、さらに長期間の使用が可能です。

コンベアの搬送速度はどのように決めればよいですか?

搬送速度は、搬送物の特性や作業工程のタイミング、安全性などを考慮して決定します。一般的なベルトコンベアの場合、軽量物なら20〜60m/分、重量物なら10〜30m/分程度が標準的な速度範囲となります。ただし、具体的な速度は現場の状況に応じて適切に設定する必要があります。

コンベアのメンテナンス頻度はどのくらいですか?

日常点検、定期点検、精密点検の3段階でメンテナンスを実施することが推奨されます。日常点検は毎日の運転前後に実施し、定期点検は月1回程度、精密点検は年1〜2回程度が一般的です。特にベルトの張り具合や駆動部の状態確認は重要です。

コンベアの導入コストの目安を教えてください

導入コストは、コンベアの種類、長さ、搬送能力、付帯設備の有無などによって大きく異なります。標準的なベルトコンベアの場合、1メートルあたり10万円〜30万円程度が目安となります。ただし、特殊仕様や大規模なシステムの場合は、この限りではありません。

ベルト式コンベアとチェーン式コンベアの違いは何ですか?

ベルト式コンベアは連続したベルト面で搬送物を運ぶ方式で、軽量から中量の搬送物に適しており、静音性に優れています。一方、チェーン式コンベアは金属製のチェーンを使用し、重量物や高温環境下での搬送に適しています。ベルト式は搬送面が平滑で小物や粉体の搬送に向いていますが、チェーン式は耐熱性・耐久性に優れ、自動車部品など重量物の搬送に多く使用されています。

ねじ式コンベア(スクリューコンベア)はどのような搬送物に適していますか?

ねじ式コンベア(スクリューコンベア)は、螺旋状の羽根を回転させて材料を搬送する方式で、主に粉体や粒状物の搬送に適しています。特に穀物、砂、セメント、化学原料などの粉粒体の水平・斜め方向への搬送に効果的です。密閉構造のため粉塵の飛散防止にも優れており、食品工業や化学工業での原料搬送によく使用されます。ただし、塊状の大きな搬送物には不向きです。

搬送物が傷つきやすい場合、どのようなコンベアを選ぶべきですか?

搬送物が傷つきやすい場合は、表面が柔らかいウレタンやゴム製のベルト式コンベアが最適です。また、搬送物との接触面を最小限に抑えるローラーコンベアや、ベルト表面に特殊加工を施した低摩擦タイプのベルトコンベアも効果的です。精密部品や塗装済み製品などの搬送では、搬送速度を適切に調整し、搬送物同士の接触を防ぐための間隔保持機構を設けることも重要です。

搬送物が非常に小さい場合、どのようなコンベアが適していますか?

搬送物が非常に小さい場合は、表面が平滑で目の細かいベルト式コンベアが適しています。特にPVC製やウレタン製の継ぎ目のないベルトを使用することで、小物の落下や挟まりを防止できます。また、ベルトの両端にガイドを設置したり、ベルト表面に小さな仕切りや突起を設けたりすることで、小物の位置ずれを防ぐことができます。精密な小物搬送には、静電気防止機能を持つベルトの選定も検討すべきです。

ベルト式コンベアで発生しやすいトラブルとその対策は?

ベルト式コンベアで発生しやすいトラブルには、ベルトの蛇行(偏り)、張力不足によるスリップ、搬送物の詰まりなどがあります。対策としては、ベルトの張力を適切に調整する、トラッキングローラーでベルトの位置を修正する、定期的なクリーニングを行うなどが効果的です。また、ベルトの端部や駆動プーリー付近に異物検知センサーを設置することで、詰まりによる損傷を防止できます。予防保全として、ベルトの摩耗状態や接続部の定期点検も重要です。

チェーン式コンベアのメンテナンスで特に注意すべき点は何ですか?

チェーン式コンベアのメンテナンスでは、チェーンの張り具合と潤滑状態の確認が最も重要です。チェーンが緩すぎると脱落や噛み込みの原因となり、逆に張りすぎるとモーターへの負荷増大や部品の早期摩耗につながります。定期的な給油も必須で、使用環境に適した潤滑油を選択し、チェーンと駆動スプロケットの摩耗状態を定期的に点検することが重要です。また、チェーンピンの摩耗や変形、スプロケットの歯の欠けなども早期発見することで、突然の故障を防ぐことができます。

コンベアの搬送物が途中で詰まる場合の対処法は?

搬送物が詰まる場合は、まず安全のためにコンベアを停止させ、電源を遮断することが重要です。詰まりの原因を特定し、適切な工具を使用して慎重に搬送物を取り除きます。再発防止策としては、搬送物の投入量や搬送速度の見直し、ガイドやシュートの角度調整、搬送経路の見直しなどが効果的です。特に搬送物のサイズや形状が不均一な場合は、コンベアの仕様が搬送物に適しているかを再検討する必要があります。また、定期的な点検で摩耗や変形した部品を早期に交換することも重要です。

コンベアを屋外で使用する場合の注意点は?

屋外でコンベアを使用する場合は、耐候性や防水性に優れた材質の選択が重要です。ベルト式コンベアでは耐候性・耐水性のあるゴムベルトや合成樹脂ベルトを、チェーン式コンベアでは防錆処理された金属部品を選択します。また、駆動部や制御盤には防水カバーや防雨ハウジングを設置し、雨水の侵入を防ぐことが必要です。さらに、温度変化による膨張・収縮を考慮したベルトの張力調整機構や、積雪・凍結対策として融雪装置やヒーターの設置も検討すべきです。定期的な点検頻度も屋内使用時より高めることが推奨されます。

搬送物がベルトから滑り落ちる場合の対策は?

搬送物がベルトから滑り落ちる問題には、まずベルト表面の摩擦係数を高める対策が効果的です。特殊加工された高摩擦ベルトの採用や、ベルト表面にパターン加工を施すことで搬送物の滑りを防止できます。また、ベルトの両側にガイドやサイドウォールを設置する、傾斜角度を見直す、搬送速度を適切に調整するなどの対策も有効です。さらに、搬送物の形状や重量に応じて、ベルト上に仕切りやフライト(突起)を設けることで、安定した搬送が可能になります。特に粉体や小粒状の搬送物では、ベルトの傾斜角度を搬送物の安息角以下に設定することが重要です。

複数のコンベアを連結する際のポイントは?

複数のコンベアを連結する際は、搬送物の受け渡し部分の設計が最も重要です。コンベア間の高さや速度を適切に調整し、搬送物の落下や詰まりを防止する必要があります。また、各コンベアの速度を同期させるための制御システムの導入や、緊急時に全システムを連動して停止させる安全機構の設置も重要です。搬送物の特性に応じて、シュートやガイドを設置することで、スムーズな受け渡しが可能になります。さらに、メンテナンス性を考慮したレイアウト設計や、将来の拡張性を見据えた余裕スペースの確保も検討すべきポイントです。