半導体チップ試作の国内メーカー5選|先端技術対応企業を徹底比較

先端半導体の試作開発において、国内メーカーの重要性が急速に高まっています。ラピダスによる2ナノ半導体試作成功や経済産業省の支援により、パワー半導体からチップレット技術まで幅広い試作サービスが展開されています。本記事では、EUV露光装置を活用した製造装置メーカーから北海道千歳市のファウンドリまで、量産移行を見据えた信頼性の高い国内試作企業5社を詳しく解説します。

目次

半導体チップ試作市場の現状と国内企業の重要性

半導体チップ試作市場は急速な拡大を続けており、先端半導体からパワー半導体まで多様な技術領域での需要が高まっています。国内企業が担う役割は、単なる製造装置の提供にとどまらず、設計から量産まで一貫した試作プロセスの支援へと拡大しています。

経済産業省の半導体戦略により、国内での試作体制強化が重要な政策課題となっており、北海道千歳市を中心とした拠点整備が進められています。この背景には、先端半導体の国産化推進と、グローバル競争力強化への強い意識があります。

先端半導体試作における国内需要の急拡大

先端半導体の試作需要は、AI・自動運転・IoT分野の技術革新により急激に増加しています。特に2ナノメートル以下のプロセスノードにおけるトランジスタ微細化技術への対応が求められており、従来の試作手法では対応困難な領域が拡大しています。

国内企業による先端半導体の試作サービスは、海外ファウンドリへの依存度を低減する戦略的な意味を持ちます。研究開発段階から量産移行まで、一貫したプロセス管理により、技術流出リスクの軽減と開発スピードの向上が期待されています。

材料メーカーとの連携体制も重要な要素として注目されており、シリコンウエハから化合物半導体まで、多様な材料特性に対応した試作環境の構築が進んでいます。

ラピダスによる2ナノ試作成功の業界インパクト

ラピダスの2ナノメートルプロセスでの試作成功は、国内半導体産業に大きなインパクトを与えています。東哲郎氏をはじめとする経営陣の異例のスピードでの事業立ち上げにより、わずか数年で世界最先端レベルの技術到達を実現しました。

この成功により、国内企業の先端半導体への取り組み姿勢が大きく変化し、試作段階での技術蓄積と人材育成への投資が活発化しています。ラピダスの実績は、他の半導体企業にとっても技術的ベンチマークとなり、国内ファウンドリ全体の競争力向上に寄与しています。

小池淳義氏が主導する技術開発戦略では、試作から量産への移行プロセスを最適化し、従来の開発サイクルを大幅に短縮する手法が確立されました。これにより、グローバル市場での競争優位性確保が現実的な目標となっています。

経済産業省の半導体戦略と試作拠点整備

経済産業省は国家戦略として半導体産業の強化を推進しており、試作拠点の整備に大規模な予算配分を行っています。北海道千歳市での拠点構築は、地理的な優位性と豊富な電力供給能力を活用した戦略的な立地選択です。

横田隆一千歳工場長による現地での記者会見では、EUV露光装置の導入により世界最先端の試作環境を構築する計画が発表されました。この取り組みは、国産化推進と技術的自立性確保の両面で重要な意味を持ちます。

支援制度においては、研究開発費補助から設備投資支援まで包括的なパッケージが提供されており、中小企業から大手企業まで幅広い事業者が恩恵を受けています。試作成功から量産化への移行支援も含まれ、事業化リスクの軽減が図られています。

半導体チップ試作対応の国内メーカー5社

旭化成マイクロテクノロジ株式会社

旭化成マイクロテクノロジ株式会社は、高品質な半導体製品を提供する総合半導体メーカーです。パワー半導体、磁気センサー、電子コンパス、ホールICなどの製品を通じて、自動車、産業機器、家電、モバイル機器など幅広い分野に先進的なソリューションを展開しています。同社は省エネルギー化や小型化、高精度化といった市場ニーズに応える製品開発に強みを持ち、特に磁気センサー技術では世界トップクラスのシェアを誇ります。旭化成グループの一員として培った技術力と信頼性を背景に、グローバル市場で高い評価を得ている日本を代表する半導体メーカーです。

| 会社名 | 旭化成マイクロテクノロジ株式会社 |

| 本社所在地 | 宮崎県宮崎市橘通東5-3-10 |

| 会社HP | https://www.asahi-kasei.co.jp/akmk/ |

NTTイノベーティブデバイス株式会社

NTTイノベーティブデバイス株式会社は、先進的な半導体チップ試作サービスを提供する国内メーカーです。NTTグループの研究開発力を背景に、最先端の光・電子デバイス技術を活用した半導体チップの設計から試作、評価までをワンストップで対応しています。特に光集積回路(PIC)、MEMS、高周波デバイスなどの特殊技術に強みを持ち、研究開発段階から量産前試作まで柔軟に対応。顧客の多様なニーズに応える高品質な試作サービスと、豊富な技術ノウハウを活かした提案力が特徴です。

| 会社名 | NTTイノベーティブデバイス株式会社 |

| 本社所在地 | 神奈川県横浜市神奈川区新浦島町1-1-32 アクアリアタワー横浜 |

| 会社HP | https://www.ntt-innovative-devices.com/index.html |

日清紡マイクロデバイス株式会社

日清紡マイクロデバイス株式会社は、電子デバイス製造における高品質な半導体製品とMEMS技術を強みとする企業です。自動車・産業機器向け電源ICや各種センサー製品の開発・製造を主軸に、IoT時代に求められる高性能マイクロデバイスを提供しています。長年培った微細加工技術と厳格な品質管理体制により、高い信頼性と付加価値を実現し、グローバル市場で高いシェアを獲得。環境対応製品の拡充にも注力し、サステナブルな社会の実現に貢献しています。

| 会社名 | 日清紡マイクロデバイス株式会社 |

| 本社所在地 | 東京都中央区日本橋横山町3番10号14-1 |

| 会社HP | https://www.nisshinbo-microdevices.co.jp/ |

株式会社東海理化

東海理化は自動車用のスイッチ・シフトレバー・セキュリティシステムなどを製造する電子部品メーカーで、自動車用操作系システム分野での国内トップシェアを誇ります。トヨタグループの主要サプライヤーとして高品質な電子部品を提供し、センシング技術や通信技術を活用した先進安全システムの開発にも注力。自動車の電装化や自動運転技術の進化に対応した半導体関連製品も手がけており、グローバルな生産・開発体制で世界市場に製品を供給しています。

| 会社名 | Ra株式会社東海理化 |

| 本社所在地 | 愛知県丹羽郡大口町豊田三丁目260番地 |

| 会社HP | https://www.tokai-rika.co.jp/ |

半導体試作メーカーの選定基準と比較ポイント

半導体の試作メーカー選定では、技術対応範囲・製造装置・量産移行対応の3つの基準が重要です。先端半導体からパワー半導体、チップレット技術まで、多様な技術要件への対応力が評価の中核となります。

企業選定において考慮すべき要素は多岐にわたり、単純な価格比較では適切な判断ができません。技術的な適合性と将来的な事業展開を見据えた総合的な評価が求められます。

技術対応範囲(先端半導体・パワー半導体・チップレット)

技術対応範囲の評価では、先端半導体の微細化プロセスへの対応が最重要項目となります。2ナノメートル以下のプロセスノードでは、従来技術の延長では対応困難な課題が多数存在し、専門的な技術力と経験が必要です。

パワー半導体の試作では、高電圧・大電流への対応能力と、SiCやGaN等の化合物半導体材料への対応力が重要な評価基準です。自動車や産業機器向けの用途では、高い信頼性と耐久性が求められるため、材料特性を理解した設計支援が不可欠です。

チップレット技術への対応は、将来の半導体設計において重要性が高まる領域です。複数のチップを統合するためのインターフェース設計と実装技術、さらには異なるプロセスノードでの製造チップの統合技術が評価のポイントとなります。

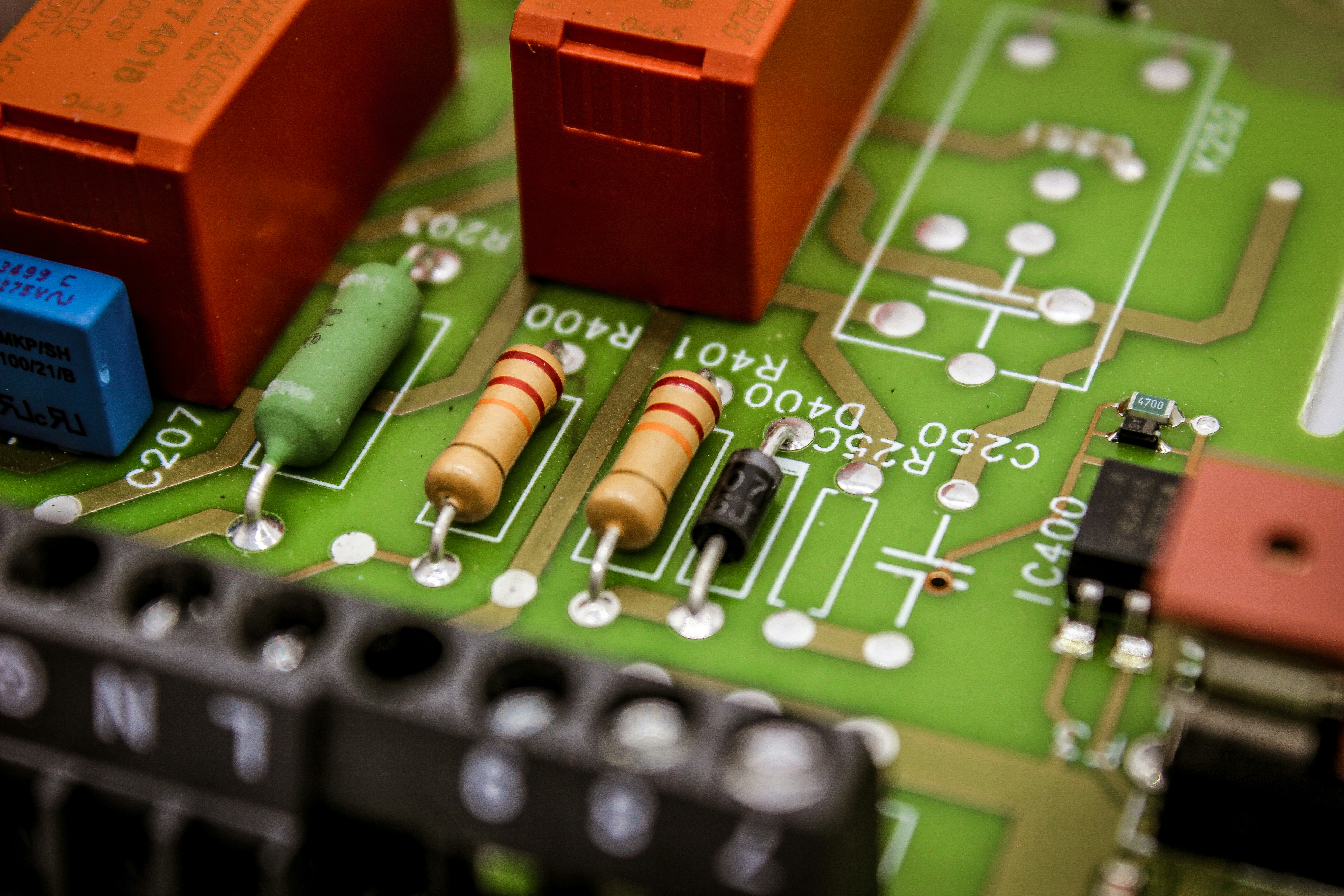

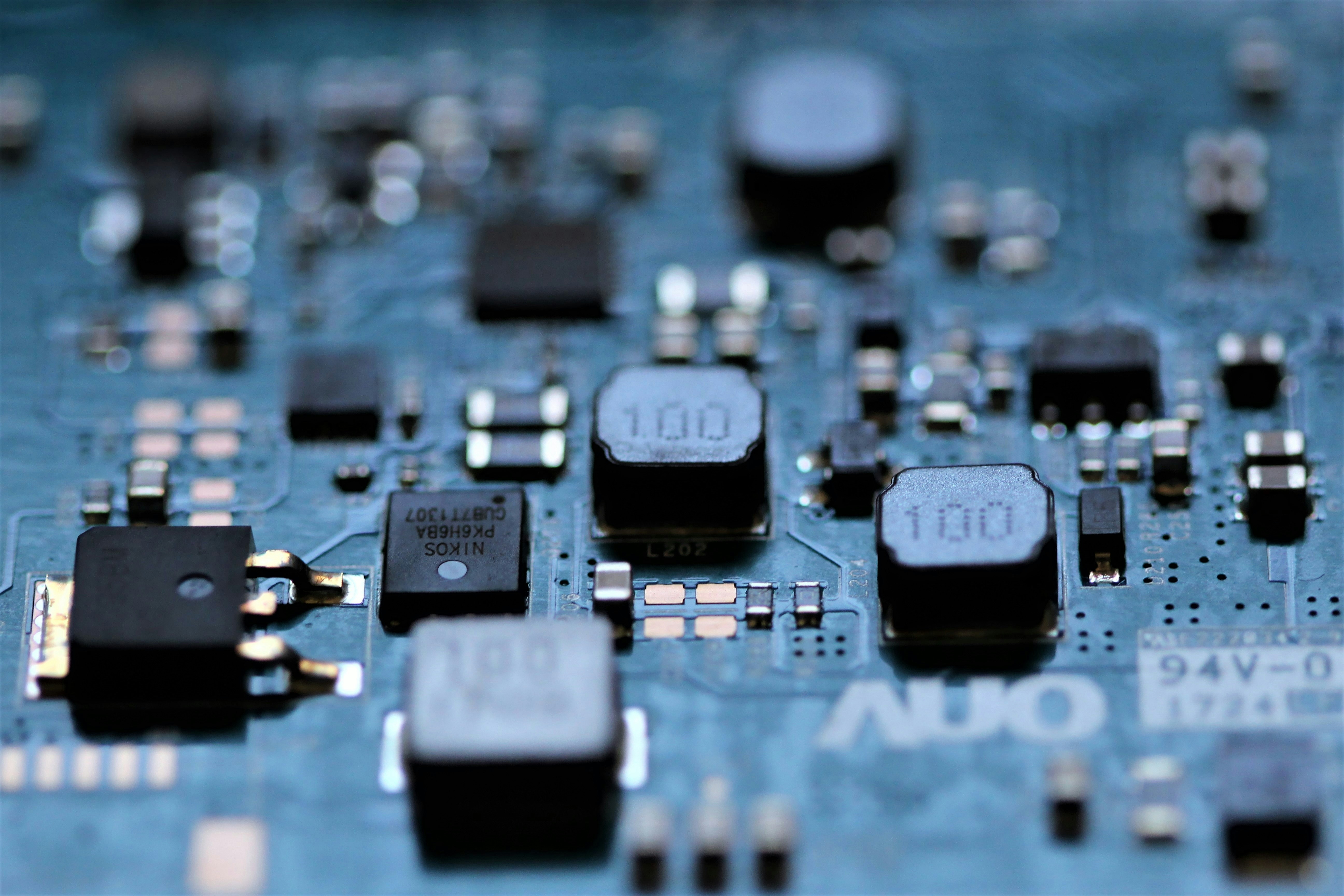

製造装置とプロセス対応力

製造装置の保有状況と技術レベルは、試作品質に直結する重要な要素です。EUV露光装置を含む最新設備の導入状況と、オペレーターの技術習熟度が品質安定性を左右します。

プロセス対応力については、設計データからマスク作成、ウエハ加工、検査・評価まで一貫したプロセス管理能力が求められます。各工程での品質管理体制と、問題発生時の迅速な対応力も重要な評価項目です。

装置メンテナンスと校正管理の体制も、継続的な品質確保のために重要です。定期的な装置性能検証と、予防保全によるダウンタイム最小化への取り組みが、安定した試作サービス提供の基盤となります。

量産移行への対応とスピード

試作から量産への移行プロセスは、事業化成功の重要な要素です。試作段階で得られたデータと知見を量産工程に効率的に移管できる体制と、量産ラインでの再現性確保能力が評価されます。

スピード対応については、試作品完成までの期間短縮と、設計変更への柔軟な対応力が重要です。市場投入タイミングが競争力を左右する現在の環境では、開発期間の短縮が事業成功の鍵となります。

量産移行時のコスト最適化支援も重要な評価基準です。試作段階でのプロセス改善提案と、量産化に向けた歩留まり向上への取り組みが、長期的なパートナーシップ構築の基盤となります。

先端半導体試作における技術要件と課題

先端半導体の試作において、国内企業が直面する技術要件は複雑化の一途を辿っています。特に2ナノプロセス以下の先端半導体では、従来の製造技術では対応困難な課題が数多く存在しています。

ラピダスが北海道千歳市で展開する試作事業では、これらの技術的課題に対応するため、最新のプロセス技術と製造装置を導入しています。試作段階から量産を見据えた設計支援を行い、企業の開発スピードを飛躍的に向上させる取り組みが進められています。

EUV露光装置を活用した試作プロセス

先端半導体の試作において、EUV露光装置の活用は不可欠な技術要件となっています。従来のArF液浸露光装置では実現困難な微細パターンの形成が、EUV露光装置により可能になります。

国内の試作対応企業では、EUV露光装置を導入した試作サービスの提供が本格化しています。ラピダスの千歳市工場では、最新のEUV露光装置を用いた試作から量産までの一貫したプロセスを構築しており、国内企業の先端半導体開発を強力に支援しています。

試作におけるEUV露光装置の活用により、以下の技術的優位性が実現されています。

- 2ナノプロセス対応の微細パターン形成

- マルチパターニング工程の簡素化

- 試作品の歩留まり向上

- 量産移行時のプロセス最適化

トランジスタ微細化と設計支援

先端半導体の試作では、トランジスタの微細化に伴う設計課題への対応が重要となります。従来の平面構造から3次元構造への移行により、トランジスタの電気特性や熱特性の予測が困難になっています。

国内の試作対応企業では、トランジスタレベルでの設計支援サービスを提供しています。プロセス技術と設計技術を統合したアプローチにより、試作段階での設計最適化を実現しています。

特にラピダスでは、海外の先端ファウンドリとの技術提携を通じて、最新のトランジスタ技術に対応した試作サービスを展開しています。設計から試作、評価まで一貫したサポート体制により、企業の開発期間短縮に貢献しています。

自動運転向け半導体の特殊要件

自動運転システム向けの半導体試作では、従来の半導体とは異なる特殊な技術要件への対応が求められます。高速処理能力と低消費電力の両立、さらに車載環境での高い信頼性確保が不可欠となります。

自動運転向け半導体の試作では、AI処理に最適化されたチップレット技術の活用が重要な要素となっています。複数の機能ブロックを組み合わせることで、効率的な試作開発が可能になります。

国内企業では、自動運転向け半導体の試作において、車載グレードの信頼性試験と組み合わせたサービスを提供しています。試作段階から車載環境での動作検証を行うことで、量産時の品質確保を実現しています。

パワー半導体試作の特徴と対応メーカー

パワー半導体の試作は、先端半導体とは異なる技術的特徴を持っています。高電圧・大電流を扱うパワー半導体では、材料特性と製造プロセスの最適化が重要な要素となります。

国内のパワー半導体試作市場では、SiCやGaN材料を用いた次世代パワー半導体の開発が活発化しています。従来のSi系パワー半導体と比較して、より高効率で小型化が可能な試作品の開発が進められています。

パワー半導体試作の技術的特徴

パワー半導体の試作では、高温・高電圧環境での動作特性評価が重要となります。試作段階での特性評価により、量産時の性能予測と歩留まり向上を実現しています。

特にSiC系パワー半導体の試作では、結晶欠陥の制御と表面処理技術の最適化が課題となります。試作プロセスにおける材料品質の向上により、量産時の信頼性確保を実現しています。

国内企業では、パワー半導体の試作において、以下の技術的優位性を提供しています。

- SiC・GaN材料対応の試作プロセス

- 高温動作試験による特性評価

- パッケージ技術との統合評価

- 量産プロセスへの移行支援

材料メーカーとの連携体制

パワー半導体の試作成功には、材料メーカーとの密接な連携体制が不可欠です。基板材料から製造プロセスまで一貫した品質管理により、試作品の性能向上を実現しています。

国内の材料メーカーでは、パワー半導体向けの特殊材料開発と試作支援を一体化したサービスを提供しています。材料特性の最適化から試作評価まで、総合的なサポート体制を構築しています。

ラピダスなどの国内ファウンドリでは、材料メーカーとの戦略的提携により、パワー半導体の試作から量産までの効率的なプロセスを実現しています。

北海道千歳市を中心とした国内ファウンドリ動向

北海道千歳市は、国内半導体産業の新たな拠点として注目を集めています。ラピダスを中心とした先端半導体の試作・量産体制の構築により、国内半導体産業の競争力強化が期待されています。

千歳市における半導体産業クラスターの形成により、試作から量産までの一貫したサプライチェーンが構築されつつあります。製造装置メーカーや材料メーカーの集積により、効率的な試作開発環境が整備されています。

ラピダスの試作から量産への立ち上げ戦略

ラピダスの千歳市工場では、2025年の試作開始、2027年の量産開始を目標とした段階的な立ち上げ戦略を展開しています。試作段階での技術検証と量産プロセスの最適化を並行して進めることで、スピード感のある事業展開を実現しています。

ラピダスの試作サービスでは、海外の先端技術との連携により、2ナノプロセス対応の先端半導体試作を提供しています。国内企業の技術開発を加速させる重要な役割を担っています。

試作から量産への移行においては、歩留まり向上とコスト削減を両立させる独自のプロセス開発を進めています。国内外の企業からの試作依頼に対応できる体制構築を急いでいます。

横田隆一千歳工場長による異例のスピード開発

横田隆一千歳工場長の指揮のもと、ラピダスでは異例のスピードでの工場建設と試作体制の構築が進められています。従来の半導体工場建設では5-7年を要するところ、3年程度での稼働開始を目指した取り組みが注目されています。

試作設備の導入と技術者の確保を並行して進めることで、短期間での試作サービス開始を実現しています。国内半導体産業の復活に向けた象徴的な取り組みとして期待が高まっています。

半導体試作における国産化の意義と支援制度

半導体試作の国産化は、国家安全保障と産業競争力の観点から重要な戦略的意義を持っています。海外依存からの脱却と国内技術基盤の強化により、持続可能な半導体産業の発展を目指しています。

経済産業省を中心とした政府の支援により、国内の試作・量産体制の構築が加速されています。研究開発支援から設備投資まで、包括的な支援制度が整備されています。

研究開発支援と国の取り組み

経済産業省では、半導体の試作・量産技術開発に対する大規模な研究開発支援を展開しています。産学官連携による技術開発プロジェクトにより、国内企業の技術力向上を図っています。

特に先端半導体の試作技術については、国家プロジェクトとして位置づけられ、長期的な研究開発支援が実施されています。ラピダスなどの国内ファウンドリへの支援により、世界最先端の試作技術の確立を目指しています。

国の支援制度では、以下の取り組みが重点的に推進されています。

- 先端半導体の試作技術開発支援

- 製造装置の国産化推進

- 人材育成と技術者確保

- 国際連携による技術獲得

試作成功から量産化への課題

試作成功から量産化への移行には、技術的・経済的な多くの課題が存在します。試作段階で確立した技術を量産レベルで安定化させるため、継続的な改善と最適化が必要となります。

国内企業では、試作成功後の量産移行支援サービスの充実により、企業の事業化を促進しています。歩留まり向上、コスト削減、品質安定化を一体的に推進することで、競争力のある量産体制の構築を支援しています。

量産化への課題解決には、試作段階からの製造プロセス最適化と品質管理体制の構築が重要となります。国内の試作対応企業では、これらの課題に対する総合的なソリューションの提供により、企業の成功を支援しています。

試作メーカー選定時の実務的な検討事項

半導体チップ試作を成功させるためには、適切なメーカー選定が極めて重要です。技術的要求を満たすだけでなく、コストと納期のバランスを考慮した総合的な判断が求められます。特に先端半導体の分野では、ラピダスをはじめとする国内企業の技術力向上により、選択肢が広がっている状況です。

メーカー選定においては、自社の半導体設計要件と各企業の対応能力を詳細に比較検討する必要があります。単純な価格比較だけでなく、量産移行時の継続性や長期的なパートナーシップの構築可能性も重要な判断材料となります。

コストと納期のバランス

半導体の試作においてコスト管理は重要な要素ですが、極端なコスト削減は品質や納期に悪影響を及ぼす可能性があります。試作段階では品質を重視し、量産移行時にコスト最適化を図る戦略が一般的に推奨されています。

製造装置の稼働率やプロセスの複雑さによって、試作コストは大きく変動します。特にEUV露光装置を使用する先端半導体の場合、装置の稼働時間が限られているため、スケジュール調整が重要になります。経済産業省の支援制度を活用できる場合は、コスト負担を軽減できる可能性があります。

納期については、試作から量産への移行スピードを考慮した計画立案が必要です。ラピダスのような国内ファウンドリの場合、北海道千歳市の工場での生産により、海外メーカーと比較して納期短縮が期待できる場合があります。

量産移行時の継続性評価

試作成功後の量産移行を円滑に進めるため、メーカーの量産対応力を事前に評価することが重要です。試作と量産では要求される技術レベルやプロセス管理が異なるため、両方に対応可能な企業を選定する必要があります。

量産移行時には、トランジスタの歩留まり向上や製造コストの削減が課題となります。試作段階から量産を見据えた設計支援を提供できる企業との連携により、移行時のリスクを最小化できます。材料メーカーとの連携体制も重要な評価ポイントです。

パワー半導体や自動運転向けの半導体など、特定用途に特化した試作を行う場合は、該当分野での量産実績を持つメーカーを選定することで、移行時の技術的課題を回避できます。

今後の半導体試作市場の展望

半導体業界は急速な技術革新が続いており、試作市場も大きな変化を迎えています。先端半導体の微細化技術やチップレット技術の進歩により、従来とは異なる試作アプローチが求められる場面が増えています。

国産化の推進により、国内企業の技術力向上と設備投資が加速しています。特にラピダスの千歳市での事業展開は、国内半導体産業の競争力強化に大きく貢献すると期待されています。

新技術領域での試作需要

AIや量子コンピュータ、6G通信などの新技術分野では、従来の半導体では対応できない特殊な要求が生まれています。これらの新技術に対応した試作サービスを提供できる企業が、今後の市場で優位性を獲得すると予想されます。

チップレット技術の普及により、複数のチップを組み合わせた複雑なシステムの試作需要が増加しています。この分野では、異なる製造プロセスで作られたチップを統合する技術が重要になります。

自動運転技術の発展に伴い、高い信頼性と処理能力を両立した半導体の試作需要も拡大しています。安全性に関わる用途では、試作段階から厳格な品質管理が求められます。

国際競争力強化に向けた取り組み

日本の半導体産業が国際競争力を維持・強化するためには、試作から量産まで一貫したサプライチェーンの構築が重要です。政府の支援政策と民間企業の技術開発投資により、総合的な競争力向上が図られています。

研究開発への投資拡大により、新しいプロセス技術や製造装置の開発が進んでいます。これらの技術革新により、従来は海外に依存していた高度な試作サービスの国内提供が可能になりつつあります。

東哲郎氏や小池淳義氏などの業界リーダーによる技術開発の推進と、横田隆一千歳工場長のような現場での実践的な取り組みにより、国内半導体産業の技術基盤が着実に強化されています。

FAQ|半導体チップ試作に関するよくある質問

試作依頼から完成までの期間は?

半導体チップの試作期間は、設計の複雑さと使用する製造プロセスによって大きく異なります。一般的なプロセスを使用した場合、設計データの確定から試作品の完成まで2-4ヶ月程度が標準的です。先端半導体でEUV露光装置を使用する場合は、装置の稼働スケジュールの調整が必要なため、6ヶ月以上かかる場合もあります。

パワー半導体の試作では、特殊な材料や製造プロセスが必要になることが多く、標準的な半導体よりも期間が長くなる傾向があります。チップレット技術を使用した複雑な設計の場合、各チップの試作と統合テストを含めて、6-9ヶ月程度の期間を想定する必要があります。

小ロット試作の最小発注数量は?

試作における最小発注数量は、メーカーや製造プロセスによって異なりますが、一般的には10-100個程度から対応可能です。先端半導体の場合、製造装置の設定コストが高いため、最小ロットサイズが大きくなる傾向があります。

ラピダスなどの国内ファウンドリでは、量産への移行を前提とした試作サービスを提供しており、小ロットでも柔軟な対応が期待できます。材料メーカーとの連携により、特殊な仕様の半導体でも小ロット対応が可能な場合があります。

量産移行時の価格変動要因は?

試作から量産への移行時には、製造コストの大幅な削減が期待できます。主な価格変動要因として、製造装置の稼働率向上、歩留まりの改善、材料の大量調達によるコスト削減があります。一般的に、量産時の単価は試作時の10-50%程度まで下がることが多いです。

トランジスタの微細化レベルや使用する製造プロセスの複雑さにより、コスト削減幅は変動します。設計支援サービスを活用して量産最適化を図ることで、さらなるコスト削減が可能になります。経済産業省の支援制度を活用できる場合は、量産初期のコスト負担を軽減できる可能性があります。

半導体チップ試作から量産に向けての一般的な流れは?

半導体チップ試作から量産に向けては、まず設計検証とプロトタイプ製作を行います。試作品の性能評価後、製造プロセスの最適化を実施し、歩留まり向上に向けて改良を重ねます。その後パイロット生産で量産体制を確立し、最終的に本格的な量産に移行します。この過程では企業と密接に連携し、市場投入に向けて品質とコストの両立を図ることが重要です。

先端半導体の試作開発に向けて必要な技術要件とは?

先端半導体の試作開発に向けては、EUV露光装置による微細加工技術が不可欠です。ラピダスなどの企業では2ナノメートル世代のプロセス技術確立に向けて、高度な製造装置と設計技術を導入しています。また、チップレット技術への対応や、自動運転向け高性能チップの開発に向けて、複雑なトランジスタ設計と実装技術の習得が求められます。

国内ファウンドリの量産体制構築に向けての取り組みは?

国内ファウンドリは量産体制構築に向けて、北海道千歳市での工場建設や製造装置の導入を進めています。ラピダスの東哲郎氏らが主導し、経済産業省の支援を受けて国産化に向けた研究開発を加速しています。試作成功から量産に向けて、材料メーカーとの連携強化や、パワー半導体分野での競争力向上を目指した取り組みが活発化しています。